3D Digitalisierung - Funktionsprinzip und Ablauf

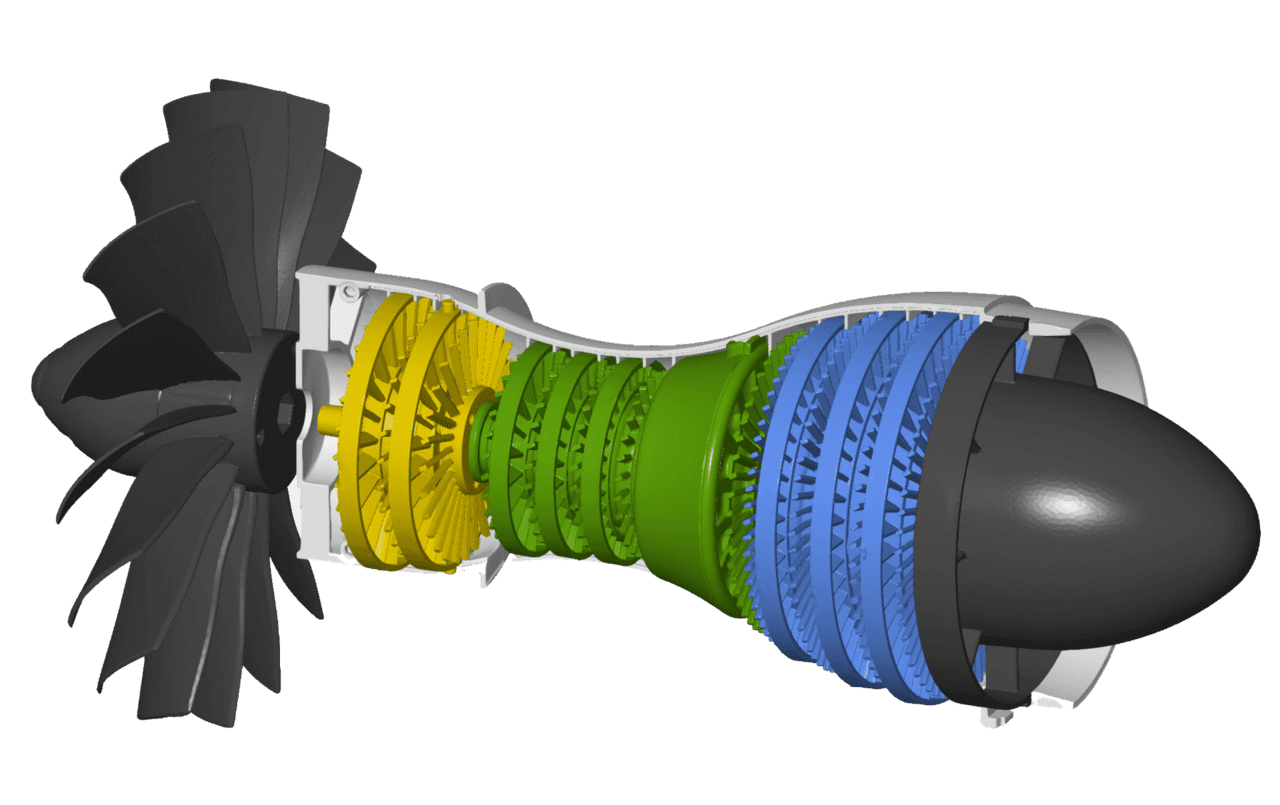

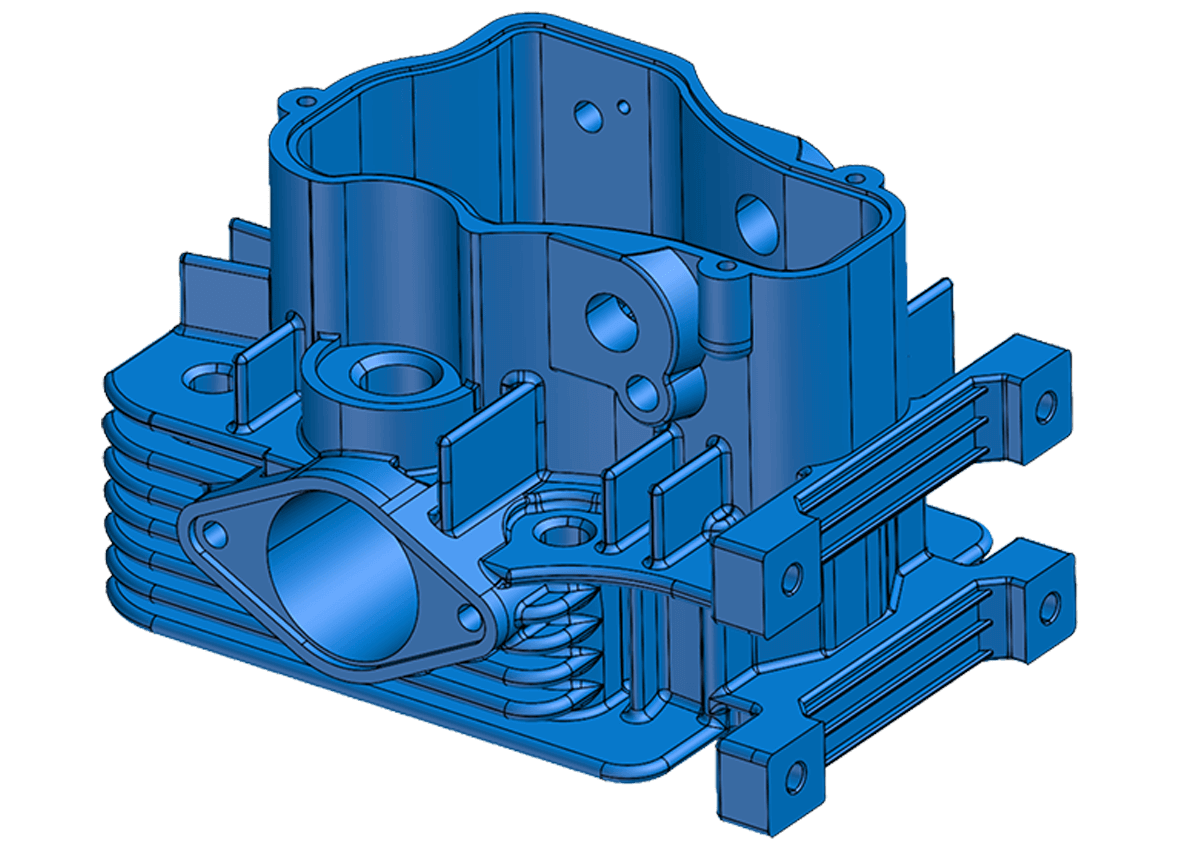

Für die meisten Messaufgaben setzen wir seit Jahren auf die bewährten Messsysteme der Firma GOM. Die leistungsfähigen Digitalisiersysteme ermöglichen die absolute dreidimensionale Digitalisierung auf Basis der Streifenprojektion. Sie sind mittlerweile fest in den industriellen Prozess- und Messketten integriert. Neben der eigentlichen Gerätetechnik und der Messsoftware kommt auch der Weiterverarbeitung von Messdaten eine wesentliche Bedeutung zu. Stichworte in diesem Zusammenhang sind die Aufbereitung der Messdaten z.B. in Form von achsparallelen Schnitten für die Flächenmodellierung sowie polygonisierte Dreiecksnetze im STL-Format für Anwendungen im Bereich Rapid Prototyping. Auch für den flächenhaften Soll-Ist-Vergleich im Rahmen der Qualitätssicherung eignen sich die hochaufgelösten Messdaten in besonderem Maße.

3D Digitalisierung mit der Streifenprojektion und Photogrammetrie

Messprinzip

Der Streifenprojektionssensor ATOS basiert auf dem Triangulationsprinzip. Mittels einer Projektionseinheit (Streifenprojektor) werden unterschiedliche Streifenmuster auf das zu vermessende Objekt projiziert und von zwei Kameras beobachtet. Mit Kenntnis der Abbildungsgleichungen der Optik können die 3D-Koordinaten für jeden der etwa 1.300.000 Kamerapixel automatisch und hochpräzise in der Software ermittelt werden.

Abb. 1: Prinzipskizze des Streifenprojektionssensors

Messabstand und Belichtung

Bei der Einstellung des Messabstands (Abb. 2) vom Messobjekt zum Projektionssensor ATOS wird der durch den Projektor auf das Messobjekt projizierte Punkt im Kreis zur Bildmitte (rotes Kreuz) der jeweiligen Kamera ausgerichtet. Erfasst werden nur die Bereiche, welche bei entsprechender Einstellung der Belichtung, (Abb. 3 u. 4) von beiden Kameras eingesehen werden. Der optimal eingestellte Belichtungswert wird im Falschfarbenbild durch die grüne Farbe dargestellt.

Abb. 2: Einstellung des Messabstands

Abb. 3: Menü zur Einstellung der Belichtung

Messablauf

Zur Vermessung komplexer Objekte werden zunächst Referenzmarken auf das Objekt aufgebracht, deren Koordinaten mithilfe der Photogrammetrie bestimmt werden (Abb. 5 bis 9). Diese Marken definieren somit das Objektkoordinaten-System in den einzelnen Objektbereichen.

Abb. 5: Messobjekt vorbereitet für photogrammetrische Erfassung

Abb. 6: Messobjekt nach der photogrammetrischen Erfassung, bereit für Digitalisierung mittels Streifenprojektion

Abb. 7: Fotografieren des Messaufbaus aus verschiedenen Positionen

Abb. 8: Erfasste Referenzmarken vor der Berechnung

Abb. 9: Referenzmarken nach der Berechnung mit der Kodierung der Punkte (grüne Zahlen)

Der Sensor lässt sich beliebig im Raum positionieren. Die erfassten einzelnen Ansichten werden über die Referenzmarken in das Objektkoordinatensystem transformiert. Bei der Aufnahme der Ansichten ist darauf zu achten, dass jeweils mindestens drei Marken in beiden Kameras gleichzeitig abgebildet werden. Die 3D-Koordinaten der Marken werden im Sensorkoordinatensystem bestimmt und in das globale Koordinatensystem transformiert. Mit derselben Transformationsvorschrift erfolgt dann das Einpassen aller Oberflächenpunkte in das Objektkoordinatensystem (Abb. 10).

Die Messzeit für eine Ansicht, d.h. für 8 Mio. Messpunkte, beträgt ca. 5-12 sec. Für die Digitalisierung der kompletten Außenkontur eines 1:1-Fahrzeuges benötigt man mehrere Stunden (je nach Detaillierungsgrad) inklusive Aufbereitung der Daten im ATOS -Messprogramm.

Der Messfortschritt ist von Ansicht zu Ansicht auf dem Monitor sichtbar. Details, die zunächst nicht erfasst wurden, können erkannt und über zusätzliche Einzelaufnahmen erfasst werden. Das System erkennt eigenständig Störungen wie z.B. Umgebungsschwingungen oder Änderungen der Lichtverhältnisse während einer Messung. Die Störungen werden automatisch angezeigt. Die Messung kann ggf. wiederholt werden.

Abb. 10: Teilmessung und Transformation ins Objektkoordinatensystem

Photogrammetrische Bestimmung

Die 3D-Koordinaten von Punktaufklebern werden mit der Photogrammetrie hochpräzise und automatisch bestimmt. Zunächst werden die Punktmarken aufgeklebt. Mit einer digitalen Messkamera wird das Objekt aus unterschiedlichen Richtungen fotografiert und die Bilder mittels einer PCMCIA-Karte auf den Rechner übertragen. Moderne Algorithmen der digitalen Bildverarbeitung und der mathematischen Ausgleichsrechnung ermöglichen die automatische Berechnung der Objektkoordinaten. Allein für die Ausrichtung im Koordinatensystem sind manuelle Eingaben der Ausrichtgeometrien erforderlich.

Abb. 11: Werkzeug vorbereitet zur photogrammetrischen Bestimmung

Abb. 12: Messaufbau für die Digitalisierung mit der Streifenprojektion

Der Bildschirmausdruck zeigt die photogrammetrische Bestimmung der Referenzmarken. Die gelb dargestellten Linien bilden die Verbindung von einem Referenzpunkt zur Kameraposition. Die in magenta dargestellten Linien zeigen die Verbindung von einer Kameraposition zu den Referenzpunkten. Diese werden von dieser einen Kameraposition aus erfasst. Die cyan dargestellten Linien zeigen die Verbindung der Referenzpunkte auf den Maßstäben.

Verarbeitung der Messdaten

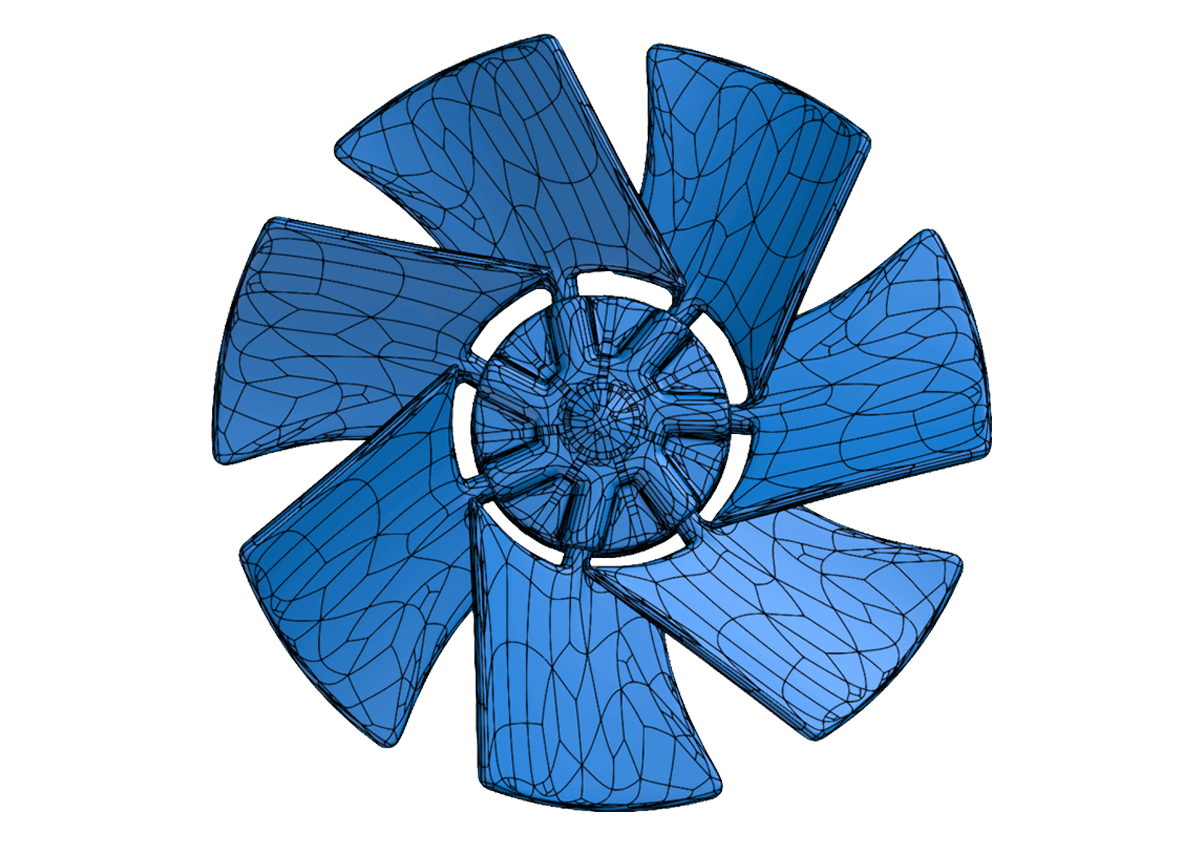

Nach dem Zusammenfügen der Teilansichten über Photogrammetrie und intelligente vollautomatische Ausrichtalgorithmen, steht die Gesamtkontur des gescannten Bauteils zunächst in Form einer ungeordneten Punktewolke zur Verfügung. Diese Punktewolke dient zur Visualisierung und als Datenbasis für die anschließenden Verarbeitungs- und Fertigungsschritte. Die Abbildungen 13 und 14 zeigen Punktewolken gescannter Bauteile unterschiedlicher Größe.

Abb. 13: Digitalisierung einer Designstudie VW-Beetle (1:4) in schattierter Darstellung

Abb. 14: Digitalisiertes Zahnrad in schattierter Darstellung (Ausschnitt, Gesamtlänge 5 mm)