Reverse Engineering / Flächenrückführung

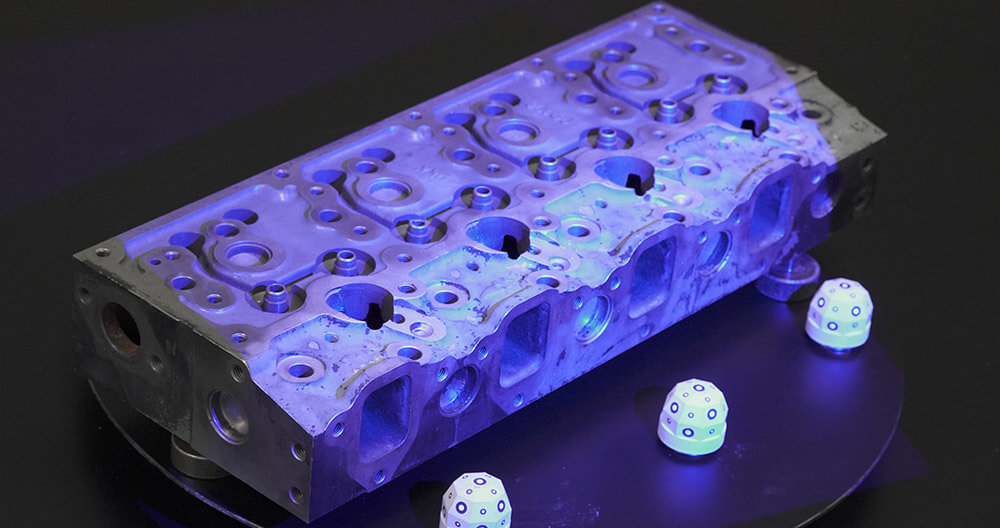

Zylinderkopf Rekonstruktion

Bei diesem Projekt sollten für einen über 50 Jahre alten Zylinderkopf möglichst hochwertige Konstruktionsdaten erzeugt werden. Bei Bauteilen, für die es nie CAD-Daten gegeben hat, nutzen wir das Verfahren des Reverse Engineering. Hierbei wird der umgekehrte Weg des Konstruktionsprozesses gegangen. Die Rekonstruktion von komplexen Bauteilen wie Zylinderköpfe ist besonders anspruchsvoll. Zum einen müssen unzählige Geometrien ins CAD übertragen werden, zum anderen müssen dabei auch diverse Kriterien wie Lochabstände, Passmaße, Verschleiß, Beschädigungen etc. berücksichtigt werden. Die fehlende Einsicht ins Innere des Bauteils erschwerte zudem die Einschätzung über den Arbeitsaufwand.

Die Arbeitsschritte im Reverse Engineering Prozess

Schritt 1: Vorbereitung des Messobjekts und 3D Scan der Außengeometrie

Für möglichst qualitative Scandaten mussten im ersten Schritt alle sichtbaren Oberflächen entfettet und gereinigt werden. Anschließend wurden reflektierende und dunkle Oberflächen mit weißen Mattierungsspray eingesprüht. Reflektierende bzw. sehr glatte Oberflächen führen bei der 3D-Digitalisierung zu Artefakten im Polygonnetz. Trifft das Streifenlicht auf dunkle Oberflächen, wird es zum Teil absorbiert und kann vom Messsystem nicht klar erkannt werden. In solchen Fällen entstehen meist Löcher im Polygonnetz. Mittels 3D Scanner wurden anschließend alle äußeren Flächen so vollständig wie möglich erfasst.

Schritt 2: Eine vollständige Erfassung des Messobjekts ermöglichen

Die Geometrie des Bauteils war hochkomplex und größtenteils im Inneren verborgen. Demnach war eine vollständige Erfassung mittels Streifenlichtprojektion nicht möglich. Zudem bestand das Bauteil aus einem nicht näher bekannten Gusseisen. Somit war auch die Digitalisierung mit einem industriellen Computertomographen ausgeschlossen. Das Verfahren des Computertomographen erzeugt bei Materialien mit hohem Eisengehalt eine unzureichende Datenqualität, um diese für eine exakte Flächenrückführung nutzen zu können. In solchen Fällen besteht die einzige Möglichkeit darin, das Bauteil an den richtigen Stellen und in so viele Teile zu zersägen, dass eine vollständige Einsicht aller Geometrien möglich ist. Beim Zersägen ist uns aufgefallen, dass das Material an einigen Stellen unterschiedliche Härten aufwies. An manchen Stellen schnitt das Sägeblatt problemlos durch das Material. An anderen musste mehrmals angesetzt werden, da das Sägeblatt immer wieder verschliss und brach. Scheinbar wurde der Zylinderkopf aus unterschiedlichen Materialien gegossen.

Schritt 3: 3D Scan der Einzelteile

Die vorher verdeckten Geometrien konnten jetzt gereinigt und für den 3D Scan vorbereitet werden. Die Geometrie war selbst in den Einzelteilen noch so komplex das diverse Einzelaufnahmen aus verschiedenen Winkeln nötig waren um alle Flächen zu erfassen.

Schritt 4: 3D Scan Daten ausrichten

Als Ergebnis des 3D Scans erhielten wir acht STL Daten, die zueinander ausgerichtet werden mussten. Als Referenz für die Ausrichtung diente uns dabei der im Schritt 1 erstellte 3D Scan vom ganzen Bauteil. Über die lokale Best-Fit Funktion wurden die Einzelteile dem Referenz-Scan zugeordnet. Bei der lokalen Best-Fit Funktion werden die Geometrien zwischen 3D Scan und Referenz bestmöglich zueinander ausgerichtet.

Schritt 5: 3D Scan Daten bearbeiten

Die Oberfläche wies unzählige Gussfehler in Form von Lunkern, Einfallstellen und Rissen auf. Für die anschließende Flächenrückführung musste die Netzstruktur entsprechend bearbeitet und alle Fehlstellen beseitigt werden. Das Ziel war es, möglichst makellose Oberflächen im gesamten Bauteil zu erreichen. Um die einzelnen STL Daten wieder zusammenzufügen, wurden die Netze an den Schnittkanten „vernäht“. Der gesamte Prozess der Datenaufbereitung ist zwar mit hohem Aufwand verbunden, aber für eine qualitativ hochwertige Flächenrückführung unerlässlich.

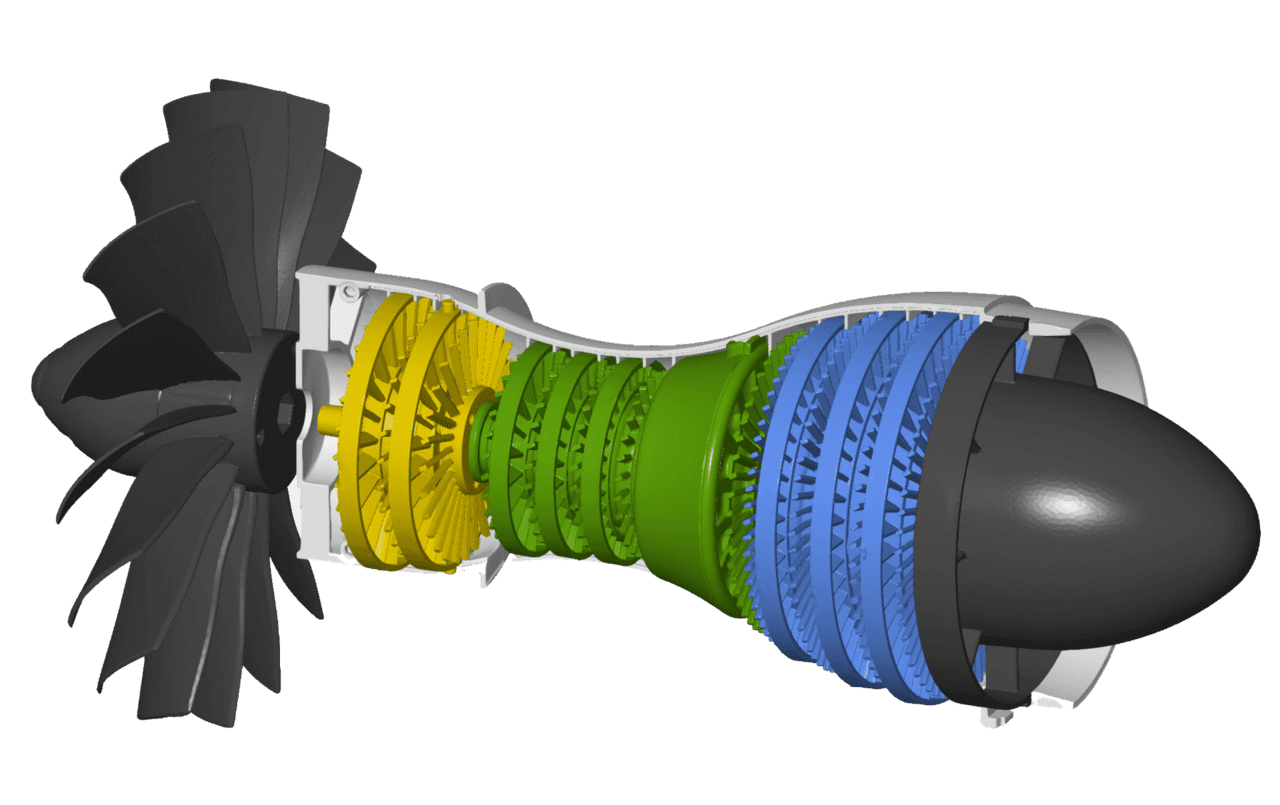

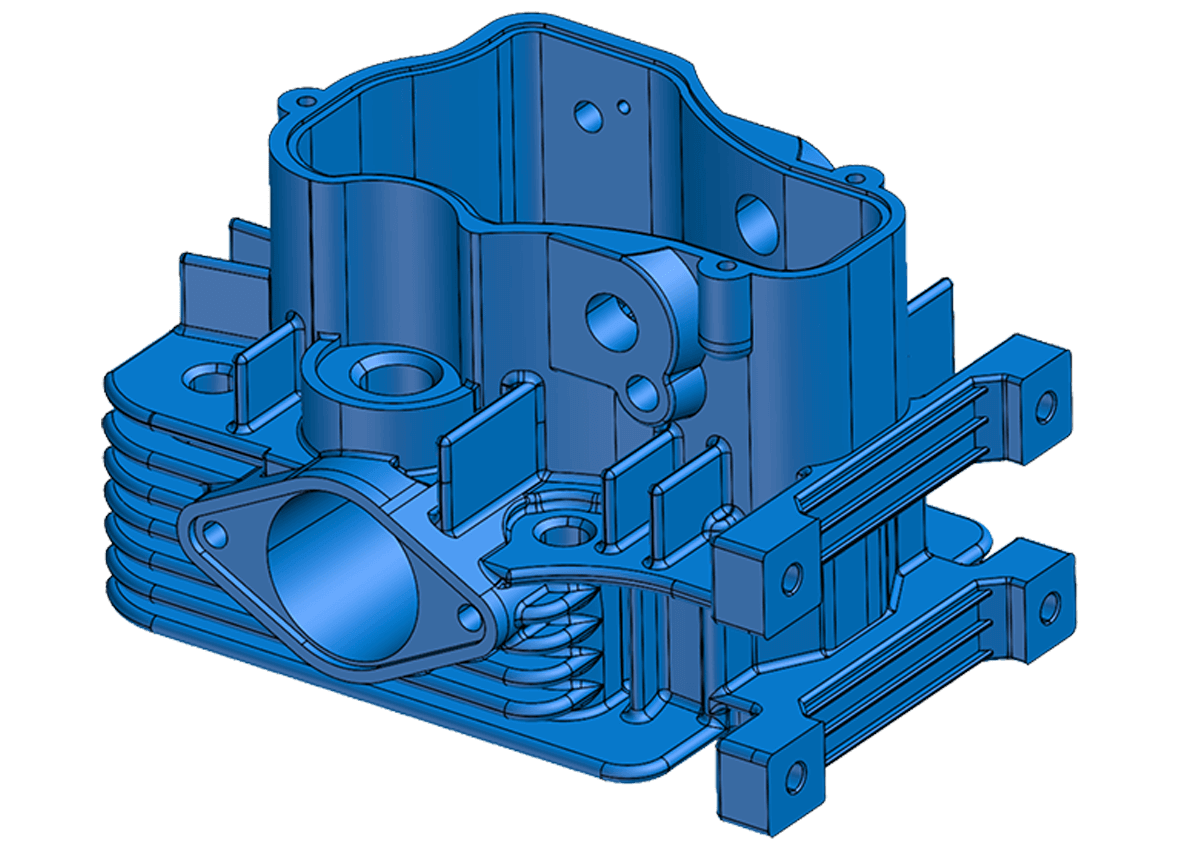

Schritt 6: Flächenrückführung mit der Hybridtechnik

Bei der Hybridtechnik werden für die Rekonstruktion ins CAD mindestens zwei Techniken eingesetzt. In diesem Fall nutzten wir für Freiformflächen die „automatische Flächenrückführung“ und für Regelgeometrien die „konstruktive Flächenrückführung“.

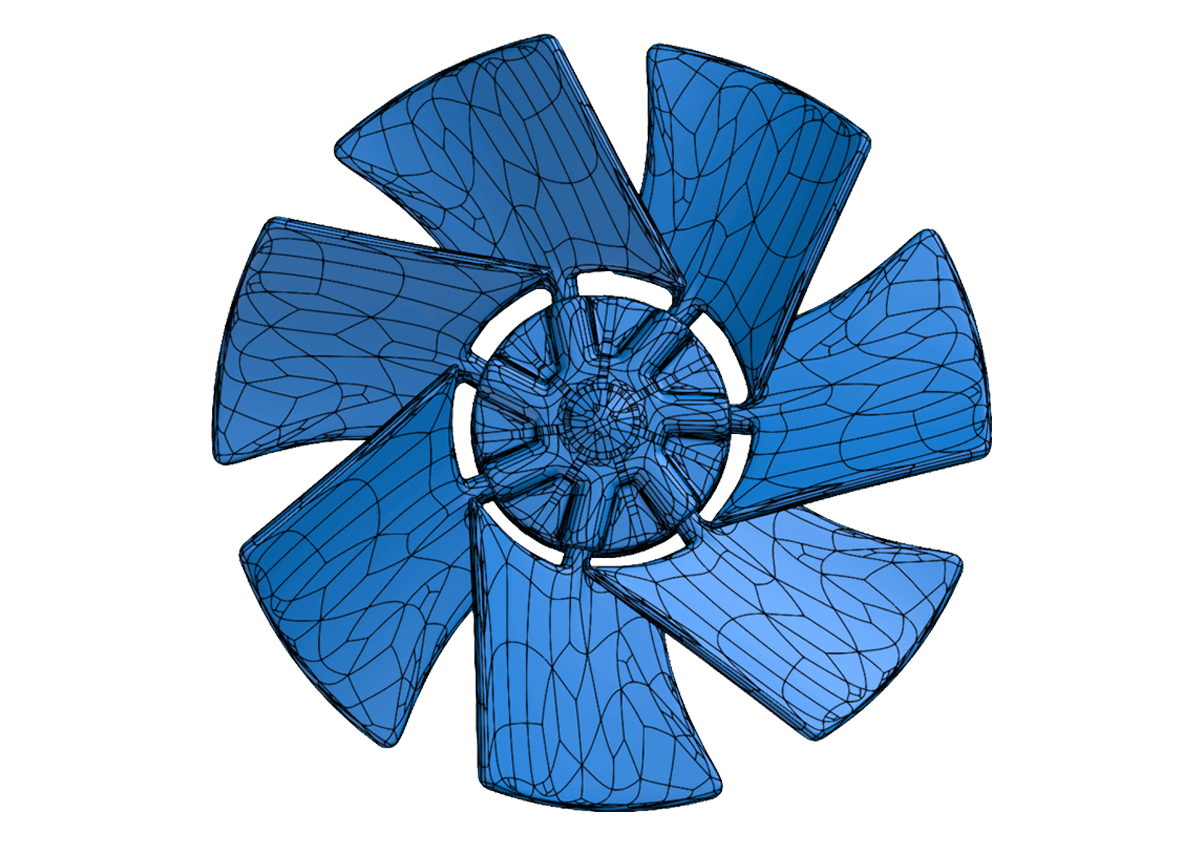

Bei der automatischen Flächenrückführung wird auf die STL-Geometrie eine Netzstruktur aus vielen einzelnen Flächen gelegt. Die sogenannten NURBS-Flächen (Non Uniform Rational Basic Splines) basieren auf Kurven und können sich entsprechend gut der Ist-Geometrie anpassen. Der Vorteil bei dieser Technik ist, dass relativ geringe Abweichungen zur STL Datei entstehen. Ein Nachteil, der sich vor allem bei solch komplexen Bauteilen bemerkbar macht, ist das große Datenvolumen, das bei der Rekonstruktion entsteht. Eine STEP Datei, die mehrere Gigabyte groß ist, lässt sich selbst mit moderner Hardware schwer handhaben. Somit musste ein Kompromiss zwischen Detailgrad der Rekonstruktion und Anzahl der NURBS-Flächen gemacht werden.

Regelgeometrien wie Bohrungen, Senkungen und gefräste Flächen wurden über die „konstruktive Flächenrückführung“ erzeugt. Dabei dient der 3D-Scan nur als Referenz für die parametrische Konstruktion. Die so erzeugten Flächen weichen zum Teil stärker vom Ist-Stand ab als NURBS-Flächen. Allerdings bieten sie eine kleine Datengröße und perfekte Eigenschaften für eine CNC-Bearbeitung.

Schritt 7: Qualitätsnachweis der Flächenrückführung

Als finaler Qualitätsnachweis der Flächenrückführung wird ein Falschfarbenvergleich erstellt. Dabei werden die Abweichungen zwischen erstellten CAD Daten und dem 3D Scan farblich dargestellt. So kann schnell und vollflächig über das gesamte Bauteil bestimmt werden, ob die Abweichungen akzeptabel sind. Zusätzlich werden in Inspektionsschnitten Konturverläufe zwischen CAD und 3D Scan verglichen. Punktuell gesetzte Abweichungsfähnchen zeigen Werte und Position der Abweichungen.