3D Scan für vereinfachte CAD-Konstruktion

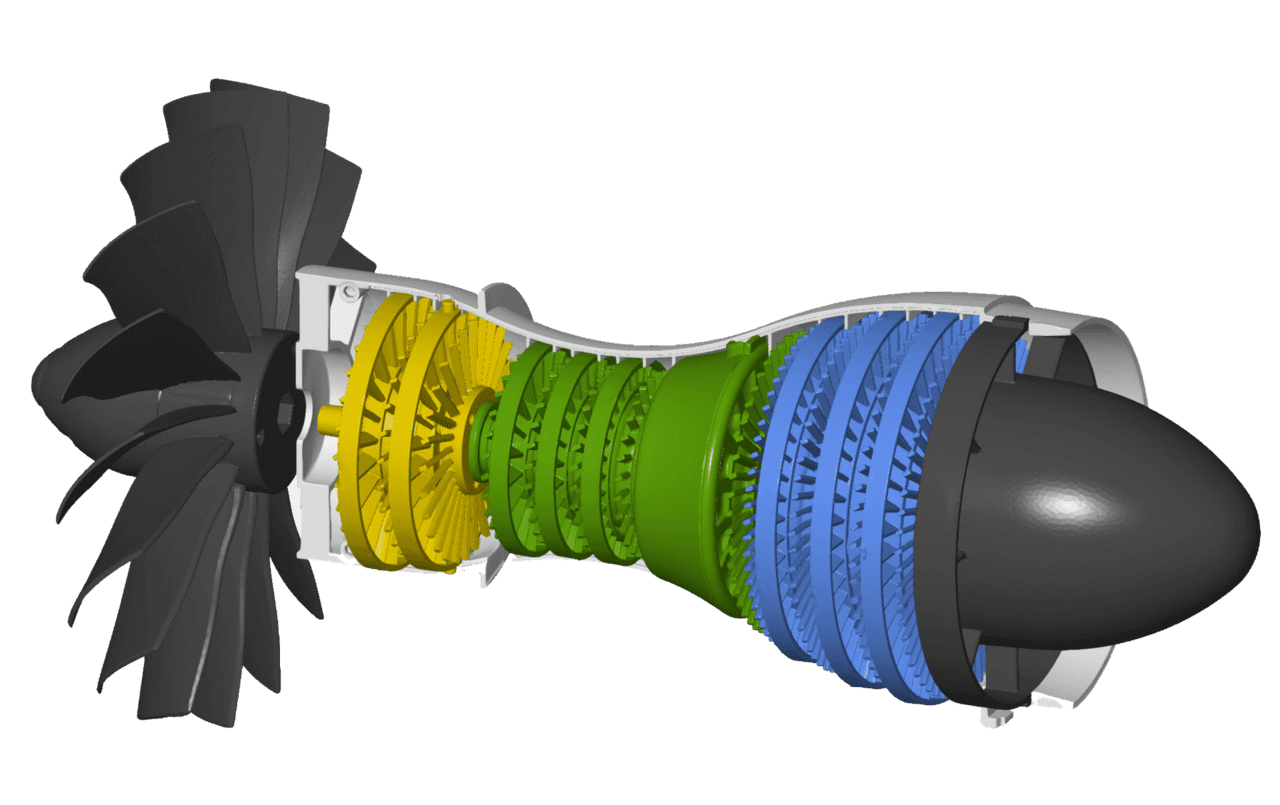

Für die Marktakzeptanz neuer Produkte spielt das Design der Freiformflächen aus ästhetischen, ergonomischen und technischen Gründen eine wichtige Rolle. Deswegen wird die Flächenmodellierung mit großem technischem sowie zeitlichem Aufwand betrieben. Freiformflächen sind im 3D-Raum verlaufende Konturen, die sich nicht durch Regelgeometrien beschreiben lassen. Die Konstruktion solcher Flächen mittels CAD ist seit etwa 1985 möglich. Sie wird vor allem im Fahrzeugbau, in der Flugzeugindustrie, in der Konsumgüterindustrie sowie im Bereich der virtuellen Realität und Animation eingesetzt. Abb.1 zeigt die Außenkontur einer Motorradsitzbank.

Abb. 1: CAD-Randkurven

Abb. 2: Schattierte Flächendarstellung

Anforderungen an die Messtechnik

Die Qualität der Flächen, als auch der Zeitaufwand bei der Konstruktion, hängt von der Präzision und der Auflösung der 3D Scan-Daten ab. Traditionell wurden Modelle auf Ständermessmaschinen mittels Kugel- oder Lasertaster in Schnitten abgetastet. Dieses sowohl zeit- als auch Hardware aufwendige Vorgehen lieferte Messwerte hinreichender Genauigkeit, jedoch mit geringer Ortsauflösung (Schnittabstand). Eine weitere Problematik bestand darin, dass diese Messtechnik nicht transportabel war. Da Clay-Modelle häufig nicht eigenstabil sind und deshalb nicht transportiert werden können, belegen sie während der Modellierung vielfach über Wochen die Messmaschine, obwohl die eigentliche Messzeit nur wenige Stunden beträgt. An ein leistungsfähiges Digitalisierungssystem sind daher entsprechend hohe Anforderung zu setzen.

Anforderungen:

- Genauigkeit

- Messgeschwindigkeit

- Flexibilität

- Ortsauflösung

- Mobilität

Flächenmodellierung

Für die durch den ATOS-Sensor erzeugten Messdaten stehen heute verschiedene Interfaces zur Verfügung, mit deren Hilfe die Daten in CAD-Programmen in ihrer ursprünglichen Detailtreue und Ortsauflösung eingelesen und effektiv verarbeitet werden können.

Der Konstrukteur ist nun nicht mehr auf die vorausschauende Arbeitsweise der Messtechniker angewiesen, sondern kann sich direkt aus der hochaufgelösten Punktewolke die Schnitte errechnen lassen, die für die Konstruktion erforderlich sind. Ihm steht die komplette Datenbasis zur Verfügung. Die Schnitte können achsparallel, entlang von Splines oder Radien berechnet werden.

Vorgehensweise bei der Flächenmodellierung auf Grundlage von 3D Scan-Daten:

- Digitalisieren

- Orientieren der Messdaten (Ausrichten zum Koordinatensystem)

- Erzeugen von Kurven, Flächen und Bezügen

- Erstellen einer Exportdatei (IGES oder VDA)

- Erstellen eines Flächenmodells, wobei die vorher erzeugten Kurven, Flächen und Bezüge die Grundlage bilden.

Abb. 3: Schnitte in X-, Y- und Z-Richtung und schattierte Punktewolke

Abb. 4: Schnitte in X-, Y- und Z-Richtung

Abb. 5: Schnitte in X-, Y- und Z-Richtung und 3D-Flächenmodell

Die Abbildungen 3, 4 und 5 zeigen Schnitte in X-, Y- und Z-Richtung durch eine Punktewolke. Das 3D-Kurvenmodell (Abb. 5) kann z.B. als IGES- oder VDA-File in 3D-CAD-Systeme wie CATIA, Pro/E, I-DEAS, UG usw. eingelesen und bearbeitet werden.

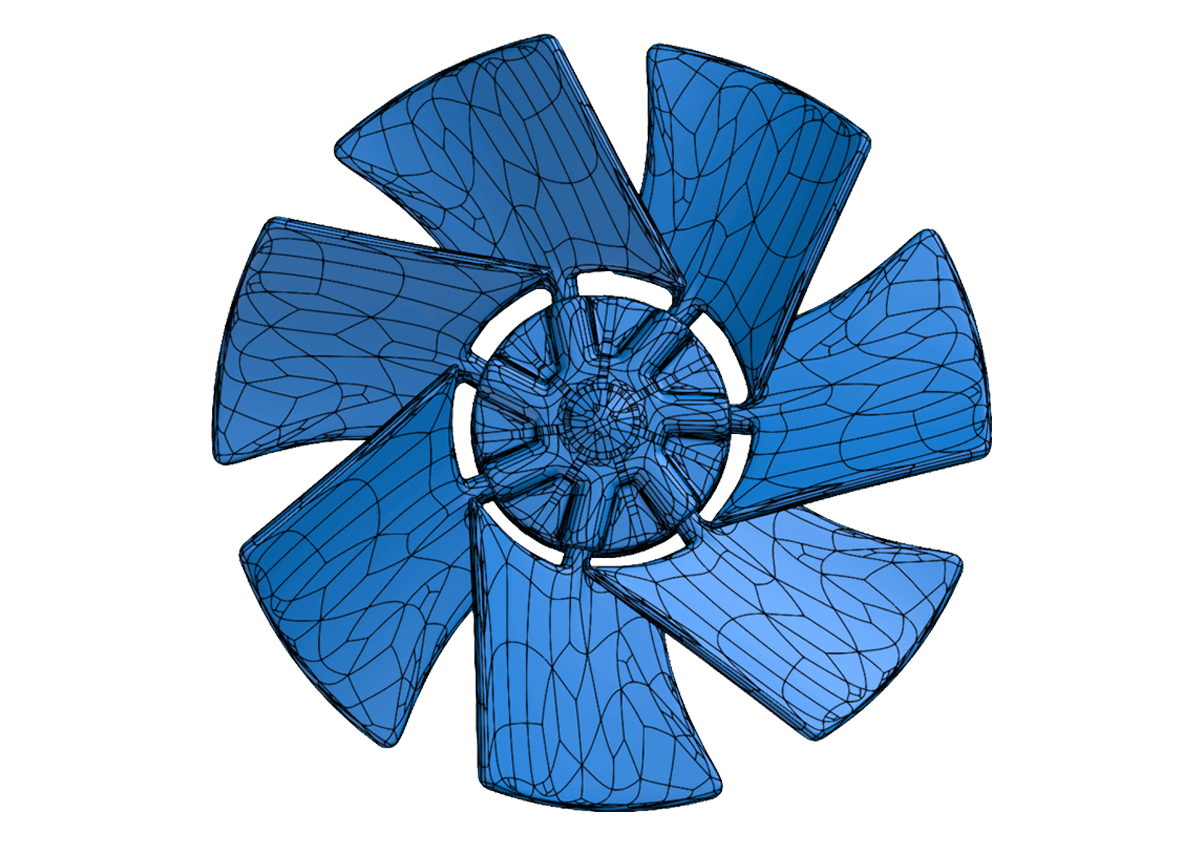

Tiefziehteile mit Freiformflächen sind typische Anwendungsfälle für das Modellieren auf Grundlage von 3D Scans. Im folgenden Beispiel wurde von einer digitalisierten Motorhaube ein NURBS-Flächenmodell erstellt. NURBS-Flächen (ungleichmäßige rationale B-Splines) eignen sich besonders gut, um nicht definierbare organische Formen als 3D Geometrie darzustellen. Mit dreidimensionalen NURBS-Flächen können selbst komplexe Formen mit sehr geringen Abweichungen zur realen Geometrie konstruiert werden.

Die Modellierung mit NURBS-Flächen erfordert neben den einschlägigen Fachkenntnissen in der CAD-Konstruktion auch tiefgreifendes Wissen in der Verarbeitung von Punktewolken und den entsprechenden Techniken, um diese als Referenz für die Flächenkonstruktion nutzen zu können. Fehlendes Wissen in diesen Bereichen führt zu mangelhaften Konstruktionen mit z.B. verzerrten oder sich selbst schneidenden Flächen.

Ein weiteres häufiges Problem von unsachgemäßen Konstruktionen mit NURBS-Flächen sind große Datenmengen, die eine weitere Verwendung für CAM Systeme oder FEM Simulation erschweren bzw. nicht möglichen machen. Außerdem muss der Konstrukteur die Oberflächen entsprechend der späteren Anwendung konstruieren und auf Eigenschaften wie Tangenten- und Krümmungsstetigkeit achten.

Abb. 6: Netz des schattierten 3D – Flächenmodells (NURBS-Flächen)

Abb. 7: Ausschnitt aus dem Netz des schattierten 3D-Flächenmodells.

Abb. 8: Ausschnitt des schattierten 3D-Flächenmodells (NURBS-Flächen)

Der Umfang der NURBS-Datensätze ist erheblich kleiner als ein triangulierter Datensatz (Dreiecksnetze). Eine Fräsprogrammerstellung ist ohne Einschränkung möglich. (Abb. 6, 7, 8)

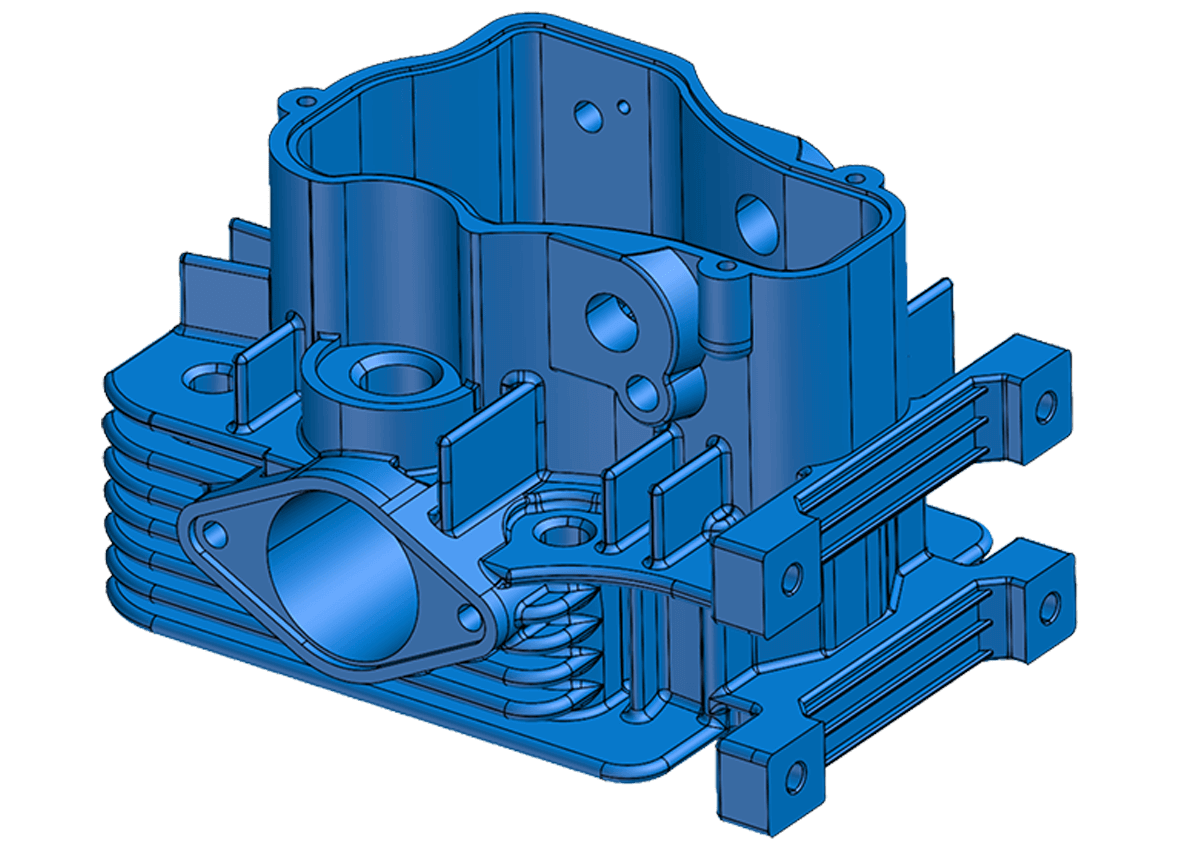

Im nachfolgenden Beispiel wurde das Designmodell (Abb.9) einer Staubsaugerdüse in einem 3D-CAD-System zurückgeführt. Für die Rückführung wurde die rechte Seite des Designmodells bestimmt. Die Abbildungen 10 bis 13 zeigen einige Schritte einer Flächenrückführung.

Abb. 9: Designmodell einer Staubsaugerdüse

Abb. 10: Schattierte und halbseitig gespiegelte Punktewolke mit Schnitten

Abb. 11: Kurvenmodell (NURBS-Kurven)

Abb. 12: Isometrie des zurückgeführten Flächenmodells

Abb. 13: Volumenmodell des zurückgeführten Designmodells

Weitere Einsatzmöglichkeiten der Flächenrückführung findet man im Automotive Bereich. Hier werden einzelne Komponenten oder ganze Karosserien erfasst und in einem hohen Detailgrad digitalisiert. Die so erzeugten STL Daten dienen als Grundlage für die Konstruktion von z.B. Spezialanfertigungen, die in der Karosse verbaut werden sollen. Manuelles Messen ist langwierig, fehleranfällig und nur bei einfachen Geometrien möglich. Taktiles Messen ist hochpräzise, bringt aber nicht die gewünschte Menge an Informationen, die für eine exakte Konstruktion nötig ist.

Optische 3D Messsysteme bringen hingegen deutlich umfassendere Informationen in kürzerer Zeit. So können schneller und leichter passgenaue Konstruktionen erstellt werden. Der Konstrukteur muss nicht mehr warten, bis er die originalen CAD-Daten erhält, sondern kann die Geometrien aus dem Ist-Stand sofort erfassen und mit dem Projekt starten.

Abb. 14: Isometrie des zurückgeführten Flächenmodells

Abb. 15: Volumenmodell des zurückgeführten Designmodells