Reverse Engineering in der Stanz- und Umformtechnik

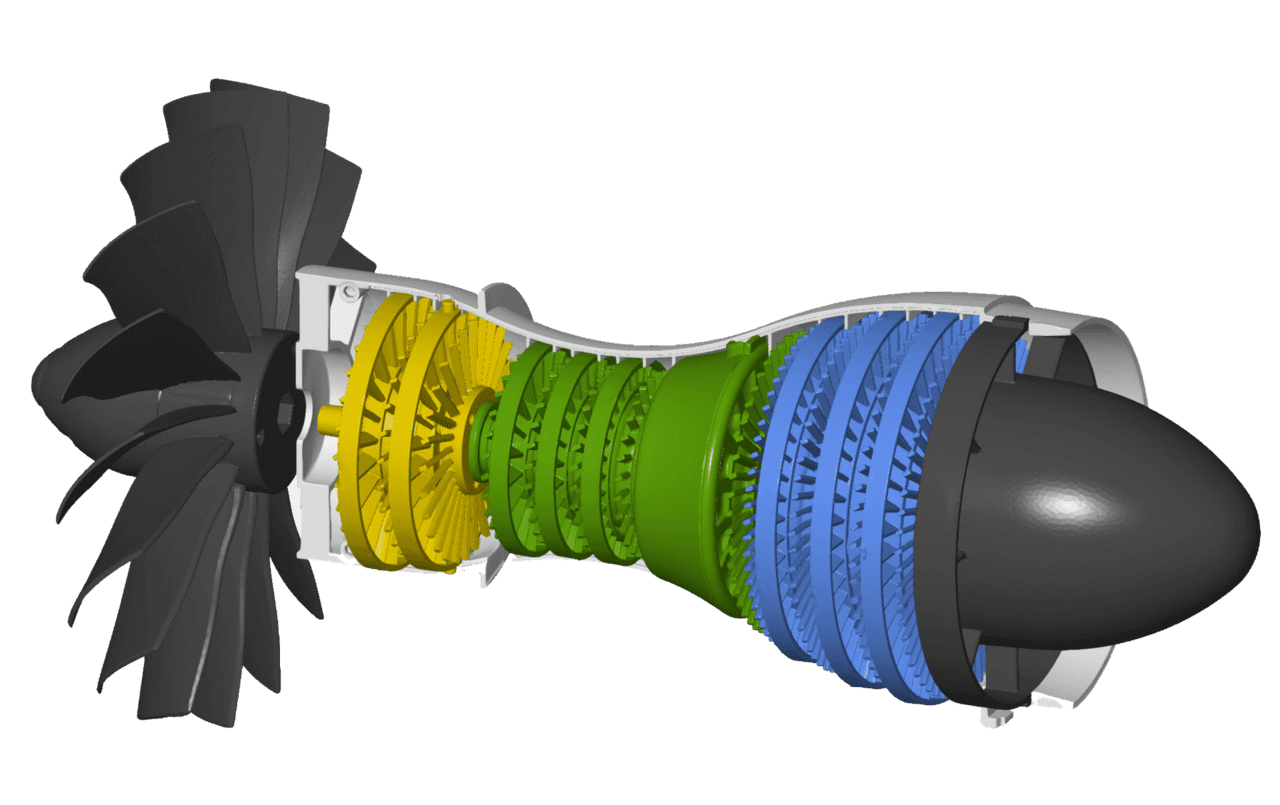

Faktoren wie hohe Stanzgeschwindigkeiten, dickere Bleche, fehlende Schmierung oder falsche Werkstoffe führen bei Folgeverbundwerkzeugen oder Transferwerkzeugen zu erhöhtem Verschleiß, Beschädigungen und schlussendlich zum Werkzeugbruch. Die Folge sind Produkte außerhalb der vorgegebenen Toleranz, Produktionsausfälle und teure Standzeiten. Diese werden noch teurer, wenn dann auch noch entsprechende Konstruktionsdaten fehlen, um Ersatzteile zu fertigen. Mit der Kombination aus modernster 3D-Messtechnik und Reverse Engineering haben wir ein Verfahren entwickelt, mit dem Werkzeuge aus der Stanz- und Umformtechnik effektiv kontrolliert, korrigiert und optimiert werden können. Ob einzelne Stempel oder komplexe Folgeverbundwerkzeuge, mit unserer tiefgreifenden Erfahrung im Reverse Engineering und der Werkzeugkonstruktion liefern wir Ihnen qualitativ hochwertige Werkzeugdaten. Nachfolgend erfahren Sie, welche Möglichkeiten und Potentiale unser Verfahren für Ihren Produktionsprozess bietet.

Möglichkeiten für Reverse Engineering in der Stanz- und Umformtechnik:

1. Anpassung von Werkzeugdaten an den Ist-Stand

Werkzeuge in der Stanz- und Umformtechnik werden im laufenden Prozess oft angepasst, um eine möglichst fehlerfreie Produktion zu erreichen. Insbesondere Änderungen von Freiformflächen lassen sich kaum in den Datenstand des Werkzeugs übernehmen. Daraus resultieren veraltete CAD-Daten, die nicht mehr dem Ist-Stand entsprechen.

Im ersten Schritt werden zunächst alle relevanten Bereiche des Bauteils mittels optischer 3D Messtechnik digitalisiert. Im Falschfarbenvergleich werden vollflächig alle Abweichungen zwischen 3D Scan (Ist) und dem Original Datenstand (Soll) angezeigt. So wird die reale Geometrie des Werkzeugs kontrolliert und der Umfang für die nötigen Anpassungen ermittelt.

Original CAD-Daten

3D Scan – Digitalisiertes Werkzeug

Soll-Ist-Vergleich mit original CAD-Daten

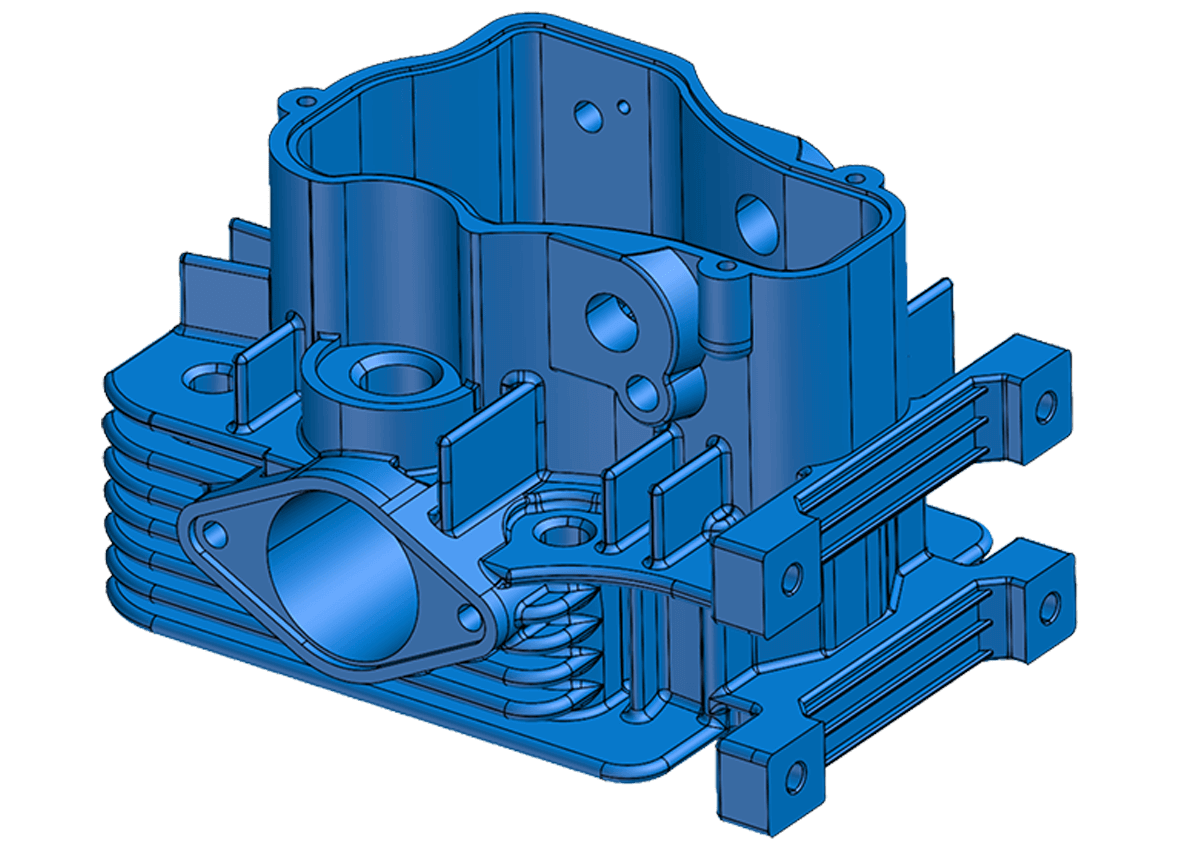

Auf Grundlage von hochaufgelösten 3D Scandaten rekonstruieren wir die aktuellen Geometrien und bauen sie in die Original-CAD-Daten ein. Mit der Flächenrückführung können die Anpassungen vollumfänglich über alle formgebenden Flächen durchgeführt werden, oder sich nur auf einzelne Bereiche beschränken.

Als Resultat erhalten Sie einen aktualisierten Datenstand mit deutlich geringeren Abweichungen zum Ist-Stand. Die neuen CAD-Daten können Sie in Ihren digitalen Fertigungsprozess einpflegen, weitere konstruktive Optimierungen einbringen und Ersatzteile fertigen.

Aktualisierte CAD-Daten

Soll-Ist-Vergleich mit neuen CAD-Daten

2. Rekonstruktion von nicht vorhandenen Werkzeugdaten

Eine weitere Möglichkeit des Reverse Engineering ist die Ableitung von Werkzeugdaten aus dem Produkt. Hierbei wird vom produzierten Bauteil eine Flächenrückführung erstellt und aus der Bauteilgeometrie anschließend die Werkzeugflächen abgeleitet. Ein Projekt, bei dem wir dieses Vorgehen genutzt haben, können Sie unter Ersatzteilbeschaffung für Oldtimer ansehen.

Folgeverbundwerkzeug ohne CAD Daten

Rekonstruierte CAD-Daten

3D Scan – Digitalisiertes Werkzeug

Soll-Ist-Vergleich mit original CAD-Daten

3. Werkzeugkorrektur und Optimierung

Im Reverse Engineering Prozesses bringen wir auch Korrekturen und Optimierungen in die Konstruktionen ein. So werden z.B. Verschleiß in Stempeln und Matrizen sowie Beschädigungen wie Risse und Materialausbrüche an Schneideelementen bereits in den Messdaten korrigiert. Im nächsten Arbeitsschritt wird die Konstruktion hinsichtlich Präzision und Werkzeugqualität optimiert. Anhand vollflächiger Messdaten ermitteln wir effektiv kritische Werkzeuggeometrien, die in der Produktion zu Fehlern führten. Geometrien mit erhöhten Verschleiß oder Werkzeugbruch werden so weit wie möglich hinsichtlich höherer Stabilität und Prozesssicherheit optimiert.

Ziele unserer Werkzeugkorrektur:

- Produktion von fehlerfreien und maßhaltigen Produkten

- Durchgehend effiziente Produktion

- Effiziente Werkzeugkonstruktion

- Prozessoptimierung

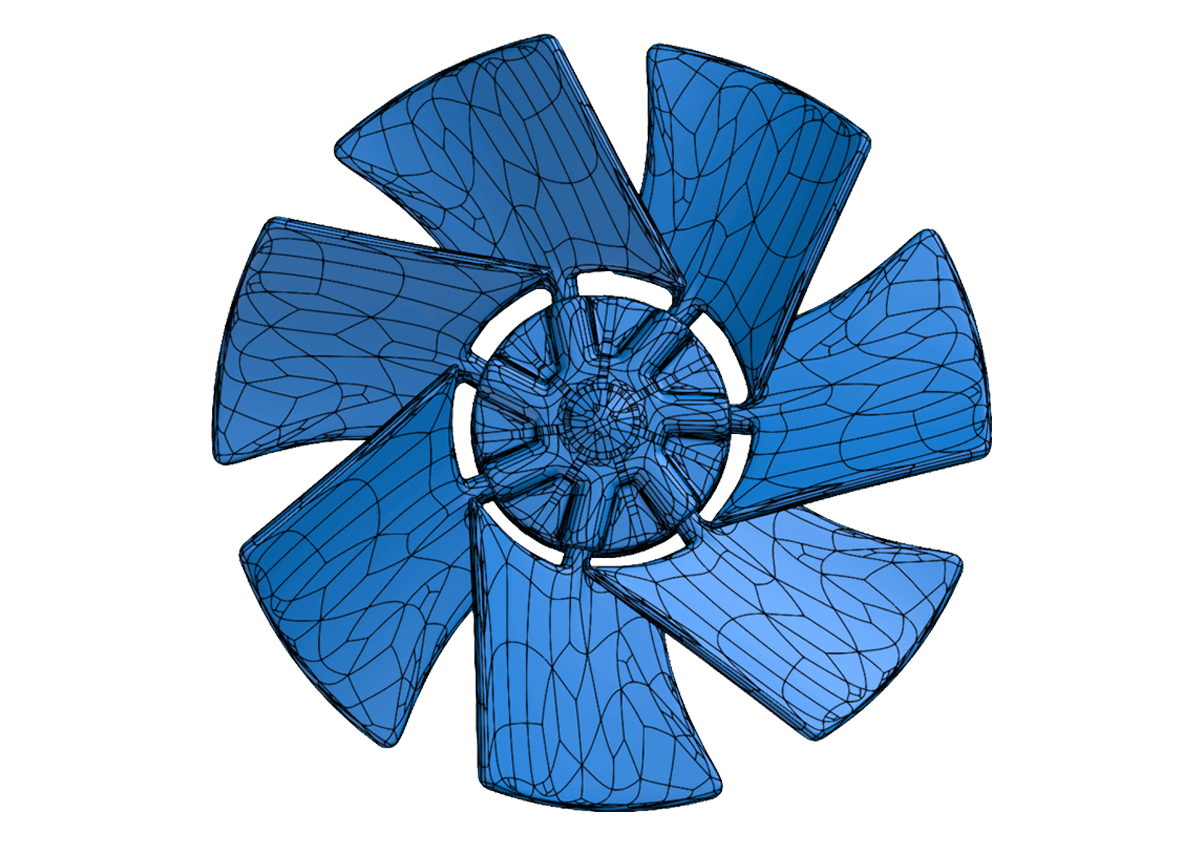

4. Fräsen mit 3D Scandaten

Vielfach besteht die Anforderung direkt aus den Messdaten gleichwertige Ersatzteile, Formen, Ziehstempel oder auch maßstäblich skalierte Modelle herzustellen. In diesem Fall kann direkt auf Basis der Dreiecknetze in unterschiedlichen Materialien gefräst werden. Dazu werden Schäden wie Risse und Verschleiß aus dem polygonisierten Netz entfernt. Die Oberflächen der Netzstruktur werden so weit wie möglich idealisiert, um eine gute Fräsbarkeit zu erreichen. Die gängigen CAM-Systeme erstellen Fräsbahnen, in denen die Bauteile im Dreiachsbetrieb in unterschiedlichen Aufspannungen gefräst werden. Das Fräsergebnis erreicht jedoch nicht die Qualität des Fräsens mit Volumendaten, sodass teilweise noch eine manuelle Nacharbeit erforderlich sein kann.

Netzstruktur – 3D Scan

Idealisiertes Polygonnetz

STL Datei für CAM System aufbereitet

5. Fräsen mit rekonstruierten Volumendaten

Für Anwendungsfälle, bei denen tangentenstetige oder sogar krümmungsstetige Flächen erstellt werden sollen, ist die Rekonstruktionen in ein Volumenmodell notwendig. So können beispielsweise auch Class B-Flächen für formgebende Geometrien in Tiefziehwerkzeugen gefräst werden. Ein weiterer Vorteil von rekonstruierten Volumendaten ist, dass sie in optimierter Form wieder in den digitalen Fertigungsprozess eingepflegt werden können.

Werkzeugbruch

3D Digitalisierung

Rekonstruierte CAD Daten

Soll-Ist-Vergleich an Bruchstelle

FAQ: Reverse Engineering in der Stanz- und Umformtechnik

Bei Ihnen steht ein ähnliches Projekt an und Sie haben Fragen oder benötigen Unterstützung bei der Umsetzung? Sprechen Sie uns einfach an!

Grundsätzlich hängt der Zeitaufwand von der Komplexität des Werkzeugs, der Werkzeuggeometrie und von dem verwendbaren Anteil der original CAD Daten ab. Wenn Teile aus den originalen CAD-Daten für die Konstruktion übernommen werden können, ist der Aufwand geringer als wenn nur 3D Scandaten als Referenz verfügbar sind. Zudem sollten bei komplexen Werkzeugen Änderungsschleifen für Korrekturen und Optimierung im Zeitplan berücksichtigt werden. Der gesamte Reverse Engineering Prozess, angefangen bei der optischen 3D-Digitalisierung der Werkzeuge bis hin zur finalen Konstruktion kann von ein paar Tagen bis hin zu mehreren Wochen dauern. Für eine bessere Planbarkeit Ihrer Prozesse teilen wir Ihnen unsere Lieferzeiten vor Projektbeginn mit.

In dringenden Fällen, in denen z.B. durch Werkzeugbruch Produktionsausfälle entstehen, reagieren und agieren wir kurzfristig und nutzen unsere Kapazitäten, um Sie schnellstmöglich unterstützen zu können. Für einzelne Werkzeugelemente können wir Ihnen Daten innerhalb von 24 Stunden liefern.

Durch die mittlerweile weit entwickelte Auswertesoftware und unsere langjährige Erfahrung in der Werkzeugkonstruktion sowie Flächenrückführung können wir in den meisten Fällen auch stark beschädigte Werkzeuge rekonstruieren.

Um Störungen im laufenden Prozess möglichst zu vermeiden, digitalisieren wir die Werkzeuge bei Ihnen vor Ort. Mit unseren mobilen Messsystemen sind wir in kurzer Zeit an Ihrem Standort einsatzfähig. Auf Grundlage der digitalisierten Daten können wir die anschließende Konstruktion an unserem Standort durchführen. Unsere Messdaten erhalten alle relevanten Informationen, die für eine exakte Rekonstruktion notwendig sind. Somit sind Wiederholmessung und weitere Eingriffe in den laufen Prozess nicht notwendig.

Die vollflächige Erfassung unserer Messsysteme ist ideal für die Digitalisierung von Freiformflächen, wie z.B. formgebende Flächen von Transferwerkzeugen. Aber auch alle anderen Werkzeuge, die in der Stanz- und Umformtechnik eingesetzt werden, können digitalisiert und die entsprechenden Daten für die Rekonstruktion aufbereitet werden.