Was ist ein Koordinatenmessgerät?

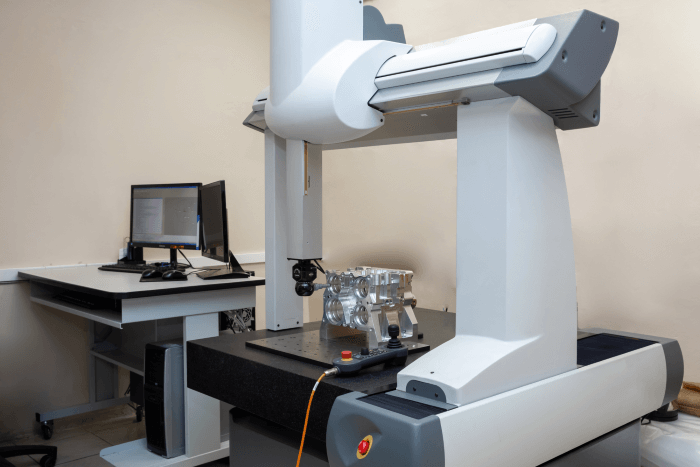

Ein Koordinatenmessgerät (KMG) ist ein Gerät, das zur geometrischen Vermessung von Werkstücken in der Industrie eingesetzt wird. Durch seine hohe Zuverlässigkeit und Genauigkeit ermöglicht es aussagekräftige Messergebnisse und wird in diversen Branchen eingesetzt.

Grundprinzip und Anwendungsgebiete

Das Grundprinzip eines KMGs basiert auf dem kartesischen Koordinatensystem. Durch die Messung in drei Achsen (X, Y und Z) können dreidimensionale Messdaten erfasst werden. Diese Messdaten werden von Sensoren erfasst und von einer Messsoftware ausgewertet.

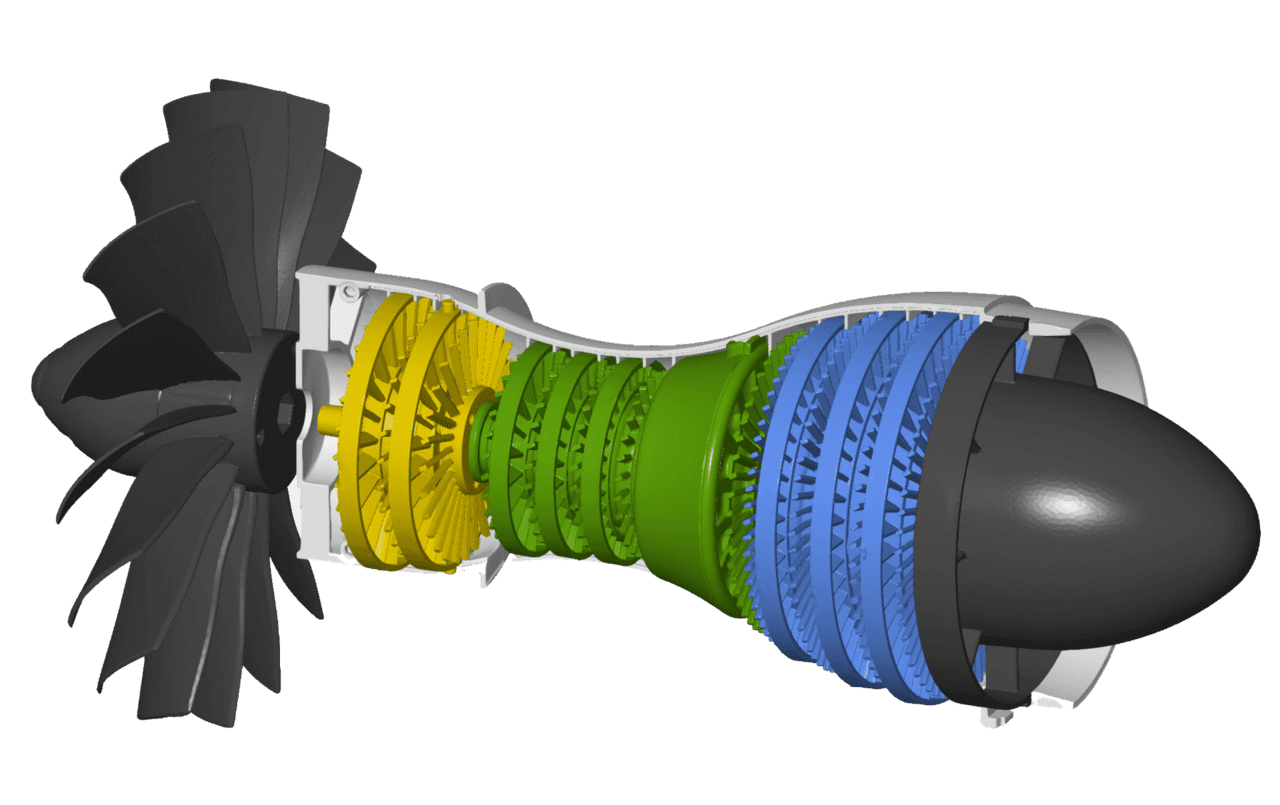

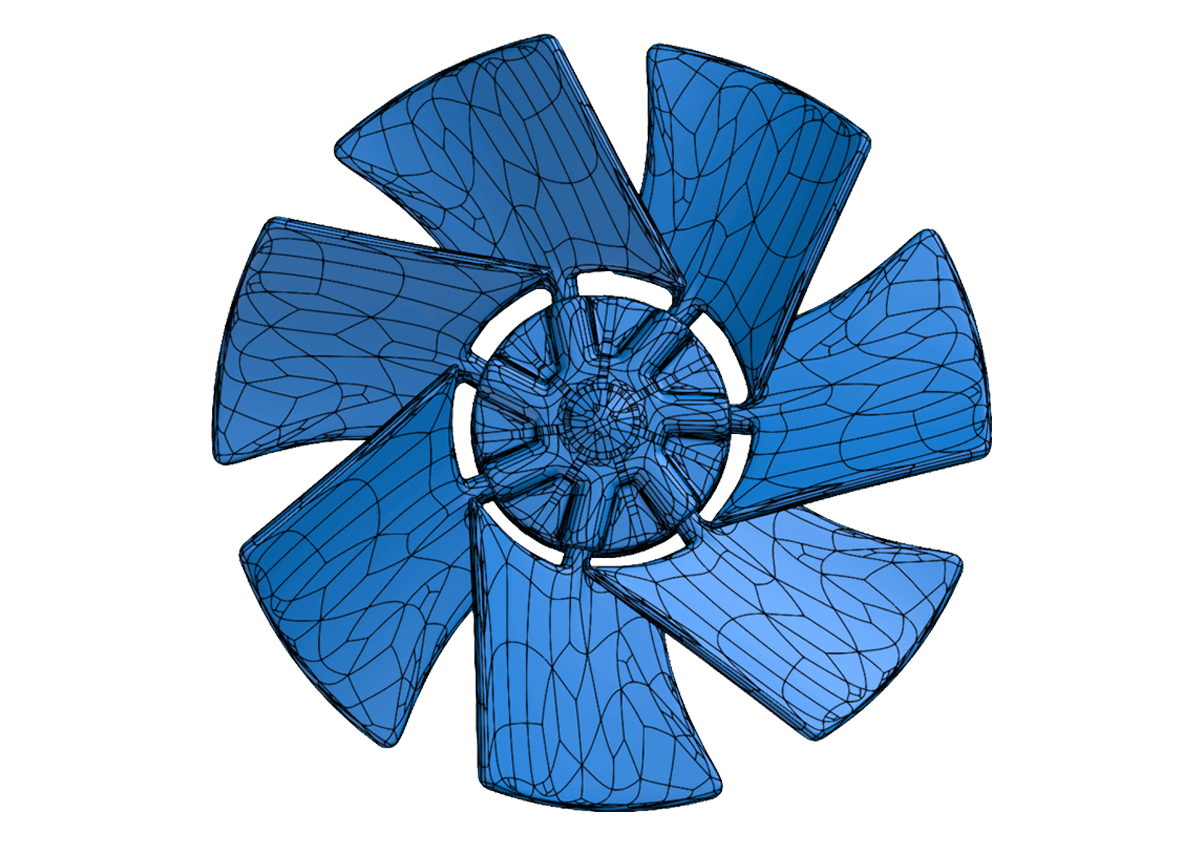

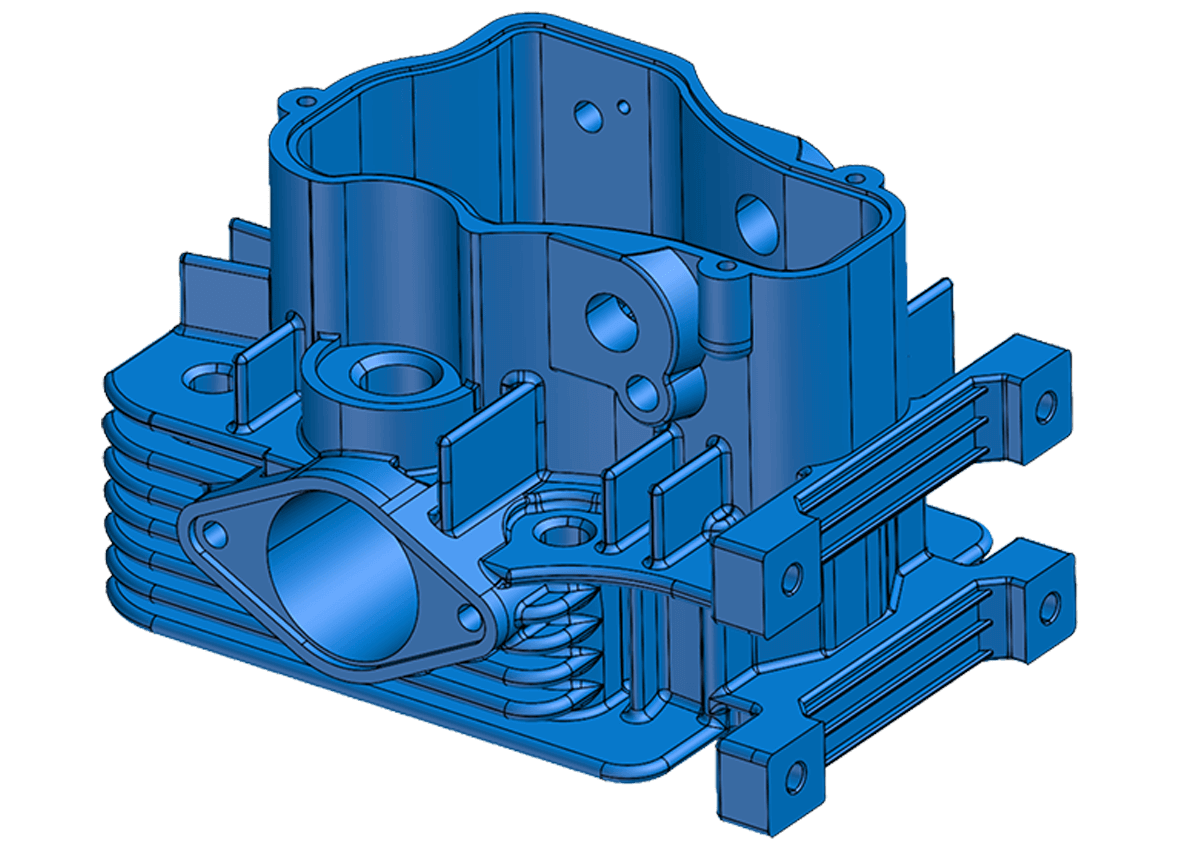

Die Anwendungsgebiete von Koordinatenmessgeräten sind vielfältig. Sie werden unter anderem im Automotive, Luft- und Raumfahrt, Medizintechnik und E-Mobilität genutzt. In der Automobilindustrie werden Koordinatenmessgeräte beispielsweise zur Qualitätskontrolle von Bauteilen wie Motoren, Getrieben und Karosserieteilen eingesetzt. In der Medizintechnik ermöglichen sie die präzise Vermessung von Implantaten und medizinischen Geräten. In der Luft- und Raumfahrtbranche werden Koordinatenmessgeräte zur Vermessung von Flugzeugkomponenten und zur Qualitätssicherung bei der Herstellung von Satelliten eingesetzt.

Welchen Nutzen hat ein Koordinatenmessgerät?

Koordinatenmessgeräte sind unverzichtbar, wenn es um die Qualitätssicherung in der industriellen Produktion geht. Sie ermöglichen präzise und wiederholgenaue Messungen, die eine hohe Produktqualität sicherstellen. Durch die genaue Vermessung von Werkstücken können mögliche Fehler oder Abweichungen frühzeitig erkannt und korrigiert werden. Dies führt zu einer verbesserten Produktqualität, reduzierten Ausschussraten und einer erhöhten Kundenzufriedenheit.

Ein weiterer Nutzen eines Koordinatenmessgeräts besteht darin, dass es eine zuverlässige Referenz für die Qualitätssicherung bietet. Durch die regelmäßige Vermessung von Referenzteilen kann die Genauigkeit des Messgeräts überprüft und gegebenenfalls kalibriert werden, um genaue und reproduzierbare Messergebnisse zu gewährleisten.

Grundbauarten

Portalbauart

Portalmessgeräte sind mit ihren mittelgroßen Messbereichen und guter Zugänglichkeit die am häufigsten verwendeten Koordinatenmessgeräte. Sie wurden für die präzise Messung von kleineren bis mittleren Werkstücken entwickelt. Sie sind besonders für Anwendungen geeignet, bei denen schnell und präzise Messaufgaben erfüllt werden. Durch die geschlossene Bauweise des Portals wird eine hohe Steifigkeit erreicht.

Bei der Portalbauart kommen zwei unterschiedliche Varianten zum Einsatz.

Variante 1: Das Portal bewegt sich horizontal entlang des Messtisches. Der Messtisch ist dabei feststehend. Durch diese Bauweise ist das KMG besonders kompakt und kann hohe Belastungen auf dem Tisch aufnehmen. Außerdem ermöglicht sie eine großflächige Aufspannung der Werkstücke.

Variante 2: Der Messtisch bewegt sich horizontal in X-Richtung. Das Portal ist dabei feststehend. Diese Bauweise bietet eine außergewöhnlich hohe Steifigkeit, was zu einer äußerst geringen Messunsicherheit führt. Jedoch ist die Belastung des Tisches durch die Beschleunigung begrenzt.

Auslegerbauart

Diese Bauart bietet meistens einen kleinen Messbereich, dafür aber eine sehr hohe Messgenauigkeit. Die horizontale Bewegung erfolgt durch einen beweglichen Messtisch oder durch einen beweglichen Ausleger. Aufgrund seiner sehr kompakten Bauweise und geringen Masse werden schnelle Geschwindigkeiten bei gleichzeitig geringen Messunsicherheiten erreicht. Häufiger Einsatzzweck sind daher Lehren und Kalibriernormale.

Brückenbauart

Koordinatenmessgeräte in der Brückenbauweise bieten den größten Messbereich von allen Bauarten. Durch Ihre sehr massive Bauweise sind sie empfindlicher gegenüber Temperaturschwankungen und neigen eher zu Messabweichungen. Ihr Einsatzzweck liegt in der Vermessung sehr großer Werkstücke bis zu kompletten Baugruppen aus dem Schiffs- und Flugzeugbau.

Ständerbauart (Horizontalarmbauart)

Koordinatenmessgeräte in Ständerbauart oder auch Horizontalarmbauart bieten einen sehr großen Messbereich und werden deshalb oft zum Prüfen großer Bauteile oder Baugruppen aus dem Automotive, Flugzeug- oder Schiffsbau verwendet. Durch Ihre Bauart sind sie sehr robust, bieten eine gute Zugänglichkeit und hohe Messgenauigkeit. Ständermessgeräte werden in der Automobilindustrie oft mit zwei Auslägern eingesetzt. Die beiden Messsysteme arbeiten unabhängig voneinander und verdoppeln die Durchlaufzeit bei komplexen Messaufgaben, wie einer Karosserievermessung.

Sensoren

Die Sensoren eines KMGs dienen dazu, die Messdaten zu erfassen. Es gibt zwei grundlegende Arten von Sensoren:

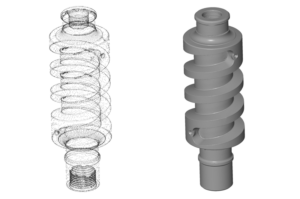

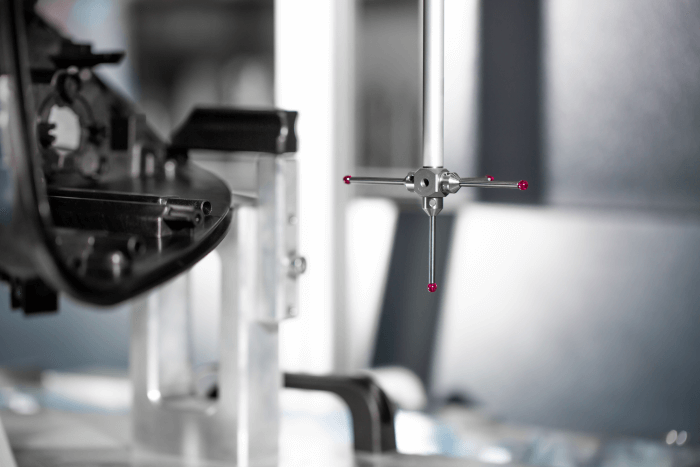

- Mechanische (taktile) Antastung: Hierbei wird das Werkstück direkt mit einem Taster berührt, um die Messdaten zu erfassen. Diese Antastungsmethode eignet sich gut für die Vermessung von festen Oberflächen und Strukturen. Es gibt verschiedene Arten von Tastern, wie beispielsweise Kugeltaster, Nadelkontakte oder Luftlager-Taster. Die Wahl des richtigen Tasters hängt von der Art des Werkstücks, der geforderten Messgenauigkeit und anderen spezifischen Anforderungen ab.

- Berührungslose Antastung: Diese Sensoren verwenden optische, elektrische oder röntgentomographische Verfahren, um die Messdaten ohne direkten Kontakt mit dem Werkstück zu erfassen. Beispiele für berührungslose Antastungsmethoden sind optische Sensoren, Laserscanner oder Bildverarbeitungssensoren. Diese Sensoren eignen sich gut für die Vermessung von empfindlichen oder flexiblen Oberflächen, bei denen eine mechanische Berührung vermieden werden sollte.

Die Auswahl des richtigen Sensors richtet sich nach der jeweiligen Messaufgabe und den Eigenschaften des Messobjekts. Moderne KMG verfügen oft über mechanische als berührungslose Sensoren und können somit sehr flexibel auf unterschiedliche Messsaufgaben eingestellt werden.

Wie wählt man das richtige Koordinatenmessgerät aus?

Bei der Auswahl eines Koordinatenmessgeräts sollten verschiedene Faktoren berücksichtigt werden, um sicherzustellen, dass es den Anforderungen und Bedürfnissen des Unternehmens entspricht. Hier sind einige wichtige Punkte, die bei der Auswahl eines Koordinatenmessgeräts zu beachten sind:

- Die Anforderungen an die Messgenauigkeit: Je nach Anwendungsbereich und Qualitätsanforderungen müssen bestimmte Genauigkeitsstandards eingehalten werden. Daher sollte ein Koordinatenmessgerät ausgewählt werden, das die geforderte Messgenauigkeit erfüllen kann.

- Die Größe und Form der zu vermessenden Werkstücke: Je nach Größe und Geometrie der Werkstücke kann die Wahl des passenden Messvolumens und der richtigen Bauart des Koordinatenmessgeräts entscheidend sein. Es sollten ausreichend Messraum und Zugänglichkeit für die Werkstücke vorhanden sein.

- Die Produktionsumgebung: Die Umgebungsbedingungen, wie z.B. Temperatur, Vibrationen oder Staub, können die Messgenauigkeit beeinflussen. Das ausgewähle Koordinatenmessgerät muss für die spezifischen Umgebungsbedingungen geeignet sein oder gegebenenfalls zusätzliche Maßnahmen zur Kompensation dieser Effekte bieten.

- Das Budget: Die Anschaffung eines Koordinatenmessgeräts kann eine erhebliche Investition darstellen. So ist bei der Auswahl auch das Budget des Unternehmens zu berücksichtigen und ein Gerät auszuwählen, das ein gutes Preis-Leistungs-Verhältnis bietet.

Es kann auch hilfreich sein, sich von einem objektiven Experten beraten zu lassen, um sicherzustellen, dass das ausgewählte Koordinatenmessgerät den individuellen Anforderungen gerecht wird. Zu objektviven Experten zählen beispielsweise Messdienstleister mit einer großen Ausstattung an verschiedenen Koordinatenmessgeräten.

Wie benutzt man ein Koordinatenmessgerät?

Die Bedienung eines Koordinatenmessgeräts erfordert eine gewisse Einarbeitung und Fachkenntnis. Das sind einige grundlegende Schritte, die bei der Nutzung eines Koordinatenmessgeräts zu beachten sind:

- Vorbereitung des Werkstücks: Das Werkstück muss auf dem Messgerät so positioniert werden, dass alle zu messenden Punkte zugänglich sind. Spezielle Fixiersysteme lassen sich individuell auf das Messobjekt einstellen und sorgen für eine sichere Fixierung, um unerwünschte Bewegungen während der Messung zu vermeiden.

- Auswahl der Messstrategie: Je nach Werkstück und Messaufgabe kann eine bestimmte Messstrategie (z.B. Punkt-, Linien- oder Flächenmessung) sinnvoll sein. Es sollte auch festgelegt werden, welche Tastsysteme oder Sensoren für die Messung verwendet werden.

- Durchführung der Messung: Mit Hilfe der Messsoftware wird die Messung durchgeführt. Dabei werden die gewünschten Messpunkte auf dem Werkstück angesteuert und die Messdaten erfasst. Es sollte sichergestellt werden, dass die Messpunkte genau und wiederholbar angesteuert werden, um genaue Messergebnisse zu erhalten.

- Auswertung der Messdaten: Die erfassten Daten werden von der Messsoftware ausgewertet und interpretiert. Dabei können verschiedene Auswertungsmethoden wie statistische Analysen, Toleranzvergleiche oder Soll-Ist-Vergleiche zum Einsatz kommen. Die Messsoftware bietet in der Regel auch Funktionen zur Visualisierung und Dokumentation der Messergebnisse.

Für den gesamten Messprozess ist eine Schulung und entsprechende Expertise des Messtechnikers notwendig. Nur so können Messfehler frühzeitig erkannt und die Messergebnisse korrekt interpretiert werden.

Messdienstleister als Alternative zur Investition in eigene Messtechnik

Industrielle Messtechnik verursacht bei der Anschaffung und im laufenden Betrieb hohe Kosten. Deswegen kann oder möchte nicht jedes Unternehmen in eigene Koordinatenmessgeräte investieren. In solchen Fällen kann ein Messdienstleister eine sinnvolle Alternative sein. Diese Unternehmen verfügen über spezialisierte Messtechnik und das nötige Fachwissen, um präzise und zuverlässige Messergebnisse zu liefern.

Die Vorteile der Zusammenarbeit mit einem Messdienstleister sind vielfältig. Zum einen entfallen die hohen Investitionskosten für den Kauf eines eigenen Koordinatenmessgeräts. Zum anderen können Unternehmen von der Expertise des Dienstleisters profitieren und sicher sein, dass die Messungen von qualifiziertem Personal durchgeführt werden. Darüber hinaus können Messdienstleister oft flexibel auf die Bedürfnisse der Kunden eingehen und auch große oder spezifische Messaufträge termingerecht abwickeln.

Bei der Auswahl eines Messdienstleisters sollte auf dessen Erfahrung, Kompetenz und Zertifizierungen im Bereich der Messtechnik geachtet werden. Ein guter Messdienstleister sollte über ein modernes Equipment, ein qualifiziertes Team und eine nachvollziehbare Qualitätssicherung verfügen.

Häufige Probleme und Lösungen beim Umgang mit einem Koordinatenmessgerät

Wie bei jedem technischen System können auch bei Koordinatenmessgeräten Probleme auftreten. Das sind einige häufige Probleme und deren Lösungen:

- Temperaturschwankungen: Temperaturänderungen können zu Messabweichungen führen. Um dieses Problem zu minimieren, sollte das Koordinatenmessgerät in einem stabilen Temperaturbereich betrieben werden. Falls dies nicht möglich ist, können temperaturkompensierte Messungen oder der Einsatz von Klimatisierungssystemen helfen.

- Vibrationen: Vibrationen (z.B. durch Maschinen in der Nähe) können die Messgenauigkeit beeinträchtigen. Um dieses Problem zu reduzieren, kann das Koordinatenmessgerät auf einer schwingungsisolierten Platte oder in einem separaten Raum aufgestellt werden. Die Verwendung von speziellen Dämpfungselementen kann ebenfalls hilfreich sein.

- Verschmutzung: Staub und Schmutz können die Sensoren und Taster beeinträchtigen und zu Fehlmessungen führen. Eine regelmäßige Reinigung und Wartung des Geräts ist daher wichtig. Es sollten auch geeignete Schutzmaßnahmen getroffen werden, wie z.B. Staubschutzabdeckungen oder Reinigungssysteme.

- Kalibrierung: Um genaue Messungen zu gewährleisten, muss ein Koordinatenmessgerät regelmäßig kalibriert werden. Dies kann entweder intern durchgeführt werden, indem das Gerät mit Referenzteilen vermessen wird, oder durch externe Kalibrierungsdienstleister. Es ist wichtig, die Kalibrierintervalle einzuhalten und die Dokumentation der Kalibrierungen zu führen.

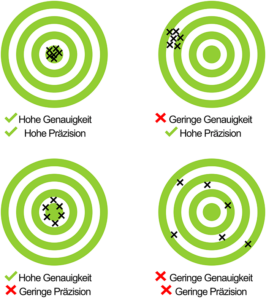

- Messsystemanalyse: Eine Messsystemanalyse oder auch MSA ist ein Verfahren zur Bewertung der Messgenauigkeit, -reproduzierbarkeit und -wiederholbarkeit eines Messsystems. Sie ermöglicht die Quantifizierung der Variationen im Messprozess und die Identifizierung von Fehlern oder Abweichungen. Die MSA unterstützt Unternehmen bei der kontinuierlichen Verbesserung ihrer Messprozesse und trägt zur Gewährleistung der Produktqualität bei.

Ein regelmäßiges Monitoring und eine Wartung des Koordinatenmessgeräts können dazu beitragen, mögliche Probleme frühzeitig zu erkennen und zu beheben.

Fortgeschrittene Funktionen und Technologien in modernen Koordinatenmessgeräten

Moderne Koordinatenmessgeräte verfügen über eine Reihe von fortschrittlichen Funktionen und Technologien, die die Messgenauigkeit und -effizienz weiter verbessern.

Beispiele für unterschiedliche Funktionen und Technologien:

- Multisensorkoordinatenmessgeräte: Diese Geräte verfügen über mehrere Sensoren, die gleichzeitig oder nacheinander zum Einsatz kommen können. Dadurch können komplexe Messaufgaben schneller und effizienter durchgeführt werden. Beispielsweise können taktile und optische Sensoren kombiniert werden, um die Vorteile beider Messverfahren zu nutzen.

- Portable Koordinatenmessgeräte: Diese Geräte sind tragbar und können direkt in der Produktion eingesetzt werden. Sie bieten eine hohe Flexibilität und können auch für große Werkstücke eingesetzt werden. Portable Koordinatenmessgeräte ermöglichen es, Messungen vor Ort durchzuführen und somit Zeit und Kosten für den Transport der Werkstücke zu sparen.

- Röntgen-Computertomographie: Diese Technologie ermöglicht die dreidimensionale Vermessung von inneren Strukturen ohne die Notwendigkeit einer mechanischen Bearbeitung des Messobjekts. Sie kann beispielsweise zur Vermessung von Gussteilen oder zur Analyse von Baugruppen eingesetzt werden.

- Lasertracker: Lasertracker sind hochpräzise Messgeräte, die insbesondere für große Messbereiche geeignet sind. Sie ermöglichen die Vermessung von großen Werkstücken oder ganzen Produktionsanlagen mit hoher Genauigkeit. Lasertracker werden beispielsweise in der Luft- und Raumfahrtindustrie oder beim Maschinenbau eingesetzt.

- Maschinenintegrierte Messtechnik: Hierbei wird die Messtechnik direkt in die Produktionsmaschine integriert. Dies ermöglicht eine kontinuierliche Qualitätskontrolle während des Produktionsprozesses. Die Integration von Messsystemen in Fertigungslinien ermöglicht eine effiziente und automatisierte Überwachung der Produktqualität in Echtzeit.

Diese fortschrittlichen Funktionen und Technologien ermöglichen es Unternehmen flexibler auf Messaufgaben zu reagieren, ihre Messprozesse zu optimieren, die Effizienz zu steigern und die Qualität ihrer Produkte weiter zu verbessern.

FAQ - Koordinatenmessgerät

Ein Koordinatenmessgerät ist ein hochpräzises Messgerät, das zur Vermessung von Werkstücken in der industriellen Fertigung eingesetzt wird. Es erfasst dreidimensionale Messdaten durch die Messung in drei Achsen (X, Y und Z) basierend auf dem kartesischen Koordinatensystem. Koordinatenmessgeräte ermöglichen genaue und zuverlässige Messungen, um die Qualität und Präzision von Werkstücken sicherzustellen.

Koordinatenmessgeräte finden Anwendung in verschiedenen Branchen wie der Automobilindustrie, Luft- und Raumfahrt, Medizintechnik, Maschinenbau und vielen anderen. Sie werden zur Vermessung von Bauteilen, Werkzeugen, Formen und anderen Komponenten eingesetzt, um die Genauigkeit, Qualität und Präzision sicherzustellen.

Ein Koordinatenmessgerät erfasst die Position von Punkten auf einem Werkstück in einem dreidimensionalen Koordinatensystem. Dies geschieht durch die Bewegung einer Tastsonde entlang der X-, Y- und Z-Achse. Die Tastsonde tastet das Werkstück ab und erzeugt dabei Signale, die von Sensoren erfasst werden. Diese Signale werden dann von der Messsoftware verarbeitet und in Messdaten umgewandelt.

- Hohe Präzision und Genauigkeit bei der Vermessung von Werkstücken

- Effiziente und zuverlässige Qualitätskontrolle

- Möglichkeit zur Überprüfung der Maßhaltigkeit und Formgenauigkeit von Werkstücken

- Unterstützung bei der Fehlererkennung und -korrektur in der Produktion

- Verifizierung der Konformität von Werkstücken mit technischen Zeichnungen und Spezifikationen

- Dokumentation und Archivierung von Messergebnissen für zukünftige Referenz und Rückverfolgbarkeit

Die Genauigkeit eines Koordinatenmessgeräts hängt von verschiedenen Faktoren ab, wie der Qualität des Geräts, der Kalibrierung, der Stabilität der Umgebungsbedingungen und der sorgfältigen Durchführung der Messungen. Moderne Koordinatenmessgeräte können eine Genauigkeit im Mikrometerbereich erreichen.

Bei der Auswahl eines Koordinatenmessgeräts sollten verschiedene Faktoren berücksichtigt werden, wie die Größe und Form der zu vermessenden Werkstücke, die geforderte Messgenauigkeit, die Produktionsumgebung, das Budget und die spezifischen Anforderungen des Unternehmens. Es ist ratsam, sich von einem Fachmann beraten zu lassen, um das geeignete Koordinatenmessgerät für die individuellen Bedürfnisse zu finden.

Die Kalibrierung eines Koordinatenmessgeräts sollte regelmäßig durchgeführt werden, um die Genauigkeit und Zuverlässigkeit der Messungen sicherzustellen. Die Häufigkeit der Kalibrierung hängt von verschiedenen Faktoren ab, wie der Art des Geräts, der Nutzungshäufigkeit, den Umgebungsbedingungen und den Anforderungen des Unternehmens. In der Regel wird eine jährliche Kalibrierung empfohlen.

Die Kosten für ein Koordinatenmessgerät variieren je nach Hersteller, Modell, Größe, Genauigkeitsanforderungen und zusätzlichen Funktionen. Die Preise für einfache Koordinatenmessgeräte beginnen in der Regel bei einigen tausend Euro, während hochpräzise und spezialisierte Geräte mehrere hunderttausend Euro kosten können. Das Budget des Unternehmens sollte bei der Auswahl berücksichtigt werden. Dafür kann es nützlich sein eine Kosten-Nutzen-Analyse durchzuführen.