Rauheitsmessung in der Messtechnik

Der Begriff Rauheitsmessung umfasst verschiedene Messverfahren, mit denen die Oberflächenstruktur von Bau- und Werkteilen analysiert und quantifiziert wird. Neben der Rauheit bzw. Rautiefe dient die Analyse der Erfassung weiterer Eigenschaften des Werkteils, beispielsweise die Ebenheit oder Welligkeit der Oberfläche. Einsatzfelder ergeben sich in jedem industriellen Umfeld, wobei die taktile oder optische Rauheitsmessung als wichtigste Verfahren einen Beitrag zur Qualitätssicherung in der Fertigung leisten.

Rauheit und weitere Eigenschaften der Oberfläche

Die Analyse der Rauheitswerte industrieller Bau- und Werkteile ermöglicht Aussagen über eine einwandfreie, technische Beschaffenheit von Oberflächen aller Art. Speziell nach der Bearbeitung metallischer Bauteile geben die ermittelten Rauheitswerte quantitativ Informationen über Eigenschaften wie:

– Ebenmäßigkeit und Glattheit des Bauteils

– Leistungsfähigkeit im technischen Einsatz

– Gleichmäßigkeit im optischen Erscheinungsbild

– allgemeine Informationen über die Herstellungsqualität

Der Begriff „Rauheitsmessung“ hat sich im industriellen Umfeld etabliert, auch wenn die Rauheit als solche nur ein Faktor der Analyse darstellt. Vielmehr geben die analytischen Messwerte grundlegende Einblicke in die Oberflächenstruktur, um Aspekte wie Dichtheit, Verschleiß oder Reibung mit anderen Bauteilen einschätzen zu können. Bei einer zu großen Varianz von der angesetzten Norm oder gewünschten Fertigungsqualität lassen sich die Rauheitswerte durch Methoden wie die Vorbehandlung von Oberflächen aneinander angleichen.

Optische vs. taktile Rauheitsmessung

Für die Rauheitsmessung haben sich zwei grundlegende Verfahren im industriellen Umfeld etabliert. Während die taktile Messung mittels Taster die traditionelle Messmethode darstellt, ermöglicht der technische Fortschritt die kontaktlose Rauheitsmessung mittels optischer Sensoren. Hier beide Verfahren in der kompakten Übersicht:

1. Optische Rauheitsmessung

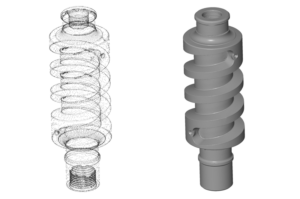

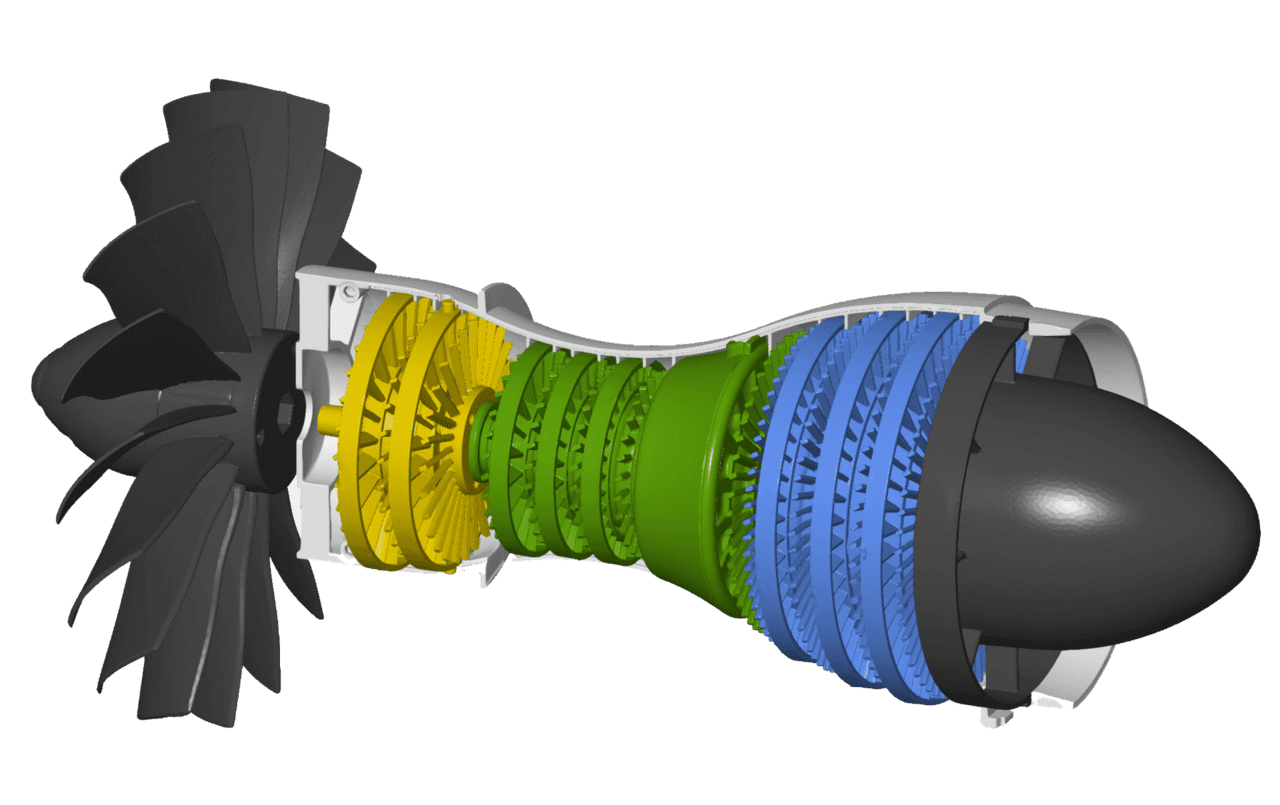

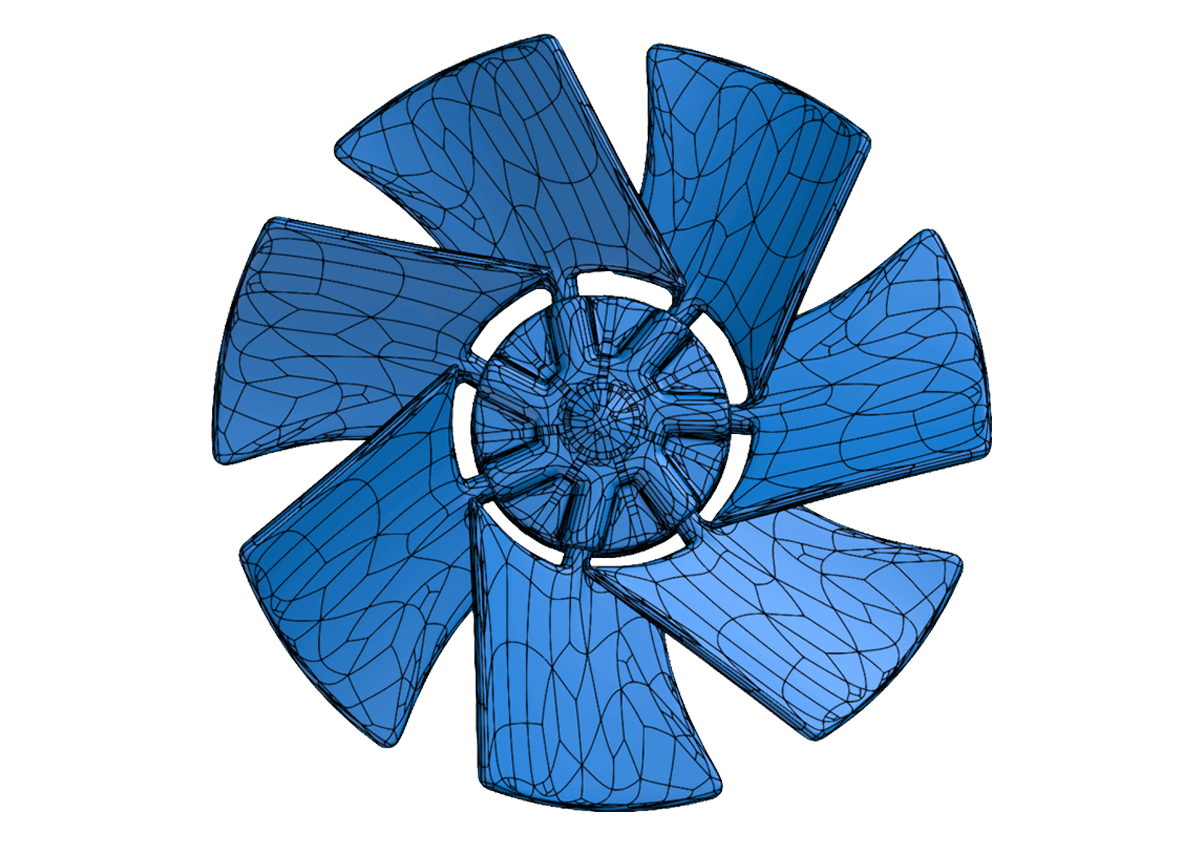

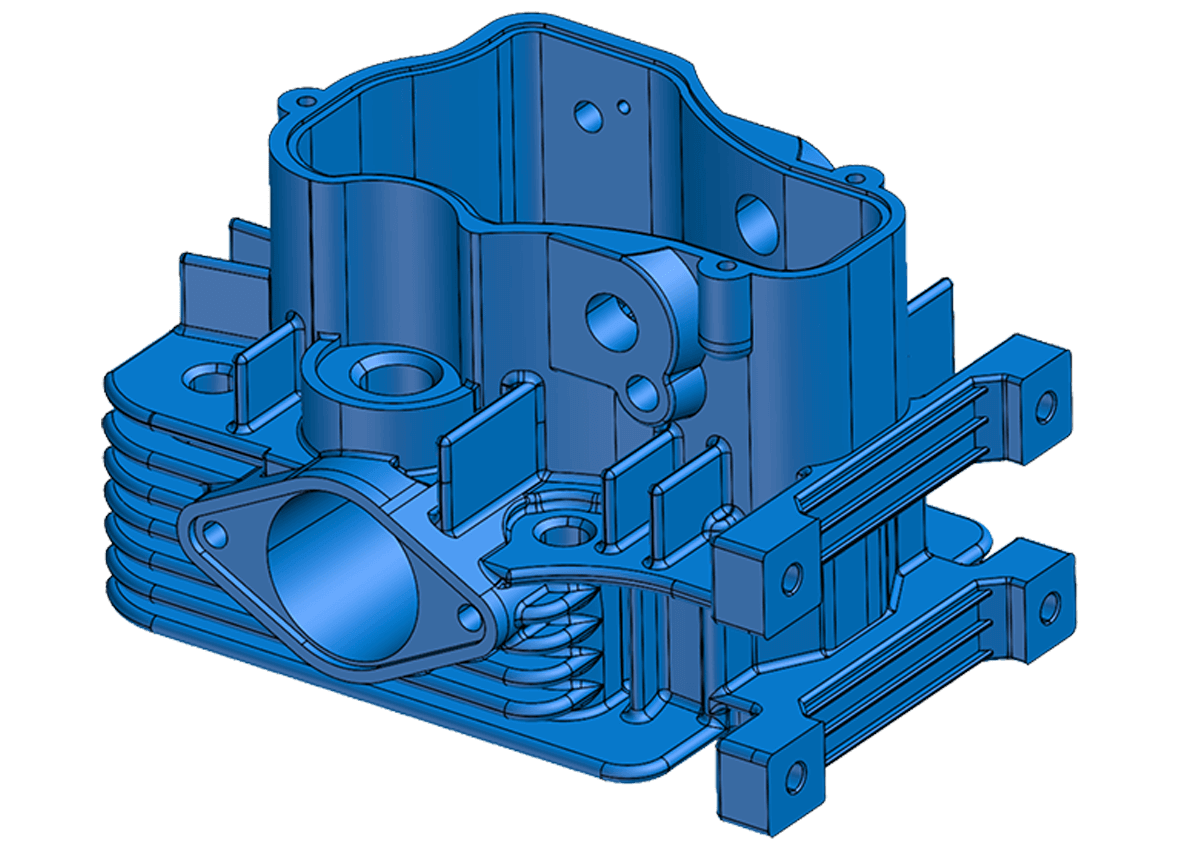

Die optische Rauheitsmessung erfolgt berührungslos über moderne 3D-Scanner. Diese erfassen die Materialoberfläche und erstellen mittels optischer Sensoren ein dreidimensionales, digitales Bild des zu bemessenden Bauteils. Das Messverfahren ist für Bauteile aller Größen und Materialien geeignet und liefert schnell und ohne großen Aufwand ein präzises, hochauflösendes Bild der Oberflächenstruktur.

2. Taktile Rauheitsmessung

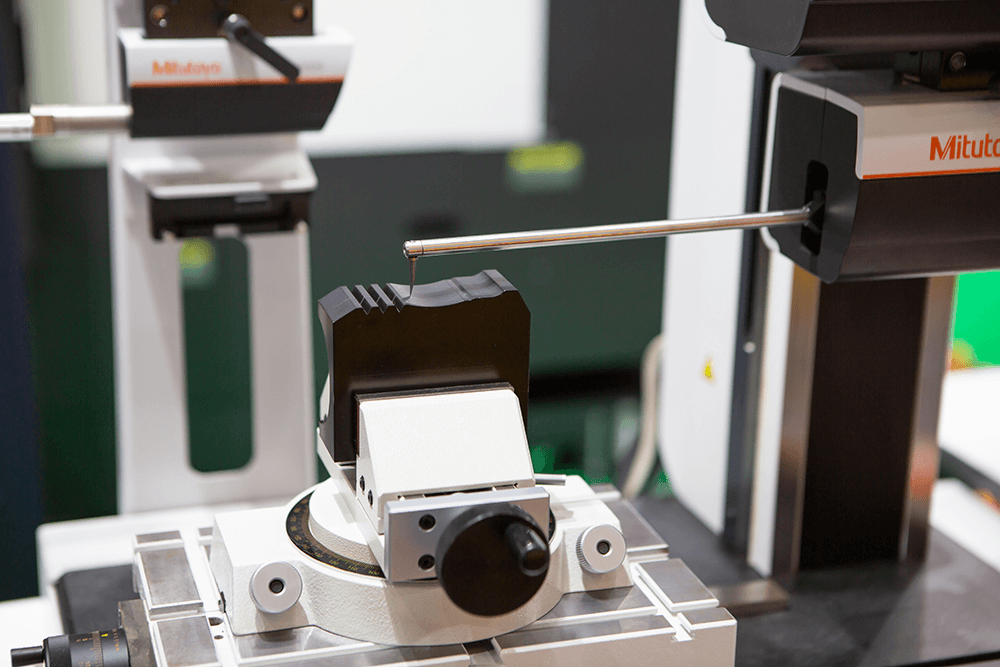

Die taktile Rauheitsmessung nutzt eine Nadel als Sensor, die kontinuierlich die Oberfläche des Bauteils abfährt und hierbei alle relevanten Messdaten erfasst. Anders als bei der optischen Messung liegt eine Berührung des Sensors mit dem Bauteil vor, um die Rauheit und weitere Materialeigenschaften zu erfassen. Selbst feinste Unterschiede in den Konturen werden sensorisch wahrgenommen und über Koordinaten als Messwerte erfasst.

Beide Verfahren haben Ihre Einsatzfelder, die auf den individuellen, betrieblichen Bedarf abzustimmen sind. Die Beratung durch einen Branchenexperten in der Messtechnik ist ratsam, um die konkrete Eignung zu ermitteln und eine Rauheitsmessung durchzuführen, die dem Unternehmen in der geforderten Qualität und im Budget entspricht.

Vor- und Nachteile der Messverfahren

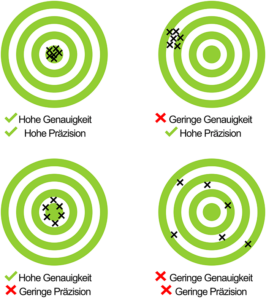

Die taktile Rauheitsprüfung zeichnet sich durch ihre hohe Präzision aus. Sie ist für Einsatzfelder wie der Qualitätskontrolle geeignet, bei der 100 % Sicherheit über glatte und intakte Oberflächen gewünscht wird. Taktile Messungen der Rauheitswerte sind beispielsweise in der Automobilindustrie und im Maschinenbau etabliert. Hier kommen sie regelmäßig für Stichproben zum Einsatz, um eine fortwährend hohe Produktqualität sicherzustellen.

Im Vergleich zur optischen Prüfung ist die taktile Rauheitsprüfung mit mehr Zeit und einem höheren Aufwand verbunden. Je nach Material können Oberflächen des Werkteils durch den direkten Kontakt mit dem Taster auf unerwünschte Weise beeinflusst werden. Hier ist die optische Rauheitsprüfung als schnelles und kontaktloses Verfahren eine sinnvolle Alternative.

Neben der höheren Prüfgeschwindigkeit ist die gute Eignung der optischen Rauheitsmessung bei kritischen Bauelementen ein großer Vorteil. Messspitzen, die negativ in die Gesamtwerte einfließen, lassen sich mit diesem Verfahren eher verhindern. Während taktile Verfahren für Messungen ab 0,1 Mikrometer geeignet sind, liefern optische Verfahren auch bei feinsten Oberflächen ohne sichtbare oder spürbare Rauheit präzise Messwerte.

Individuelle Eignung der Rauheitsmessung

Da beide Verfahren Vor- und Nachteile mit sich bringen, ist vor der Investition in firmeneigene Messtechnik die individuelle Eignung explizit zu überprüfen. Optische Verfahren zählen zu den innovativen Methoden und rücken durch mobile, schnelle und leistungsfähige Scanner zunehmend in den Vordergrund.

Je nach Material und Anwendungsfall sind optische Messmethoden aktuell noch für Fehler anfälliger, beispielsweise bei rostigen oder stark unstrukturierten Oberflächen. Auch Verschmutzungen des Prüflings können schneller zu verfälschten Messwerten als bei einer taktilen Messmethode führen.

Langfristig ist zu erwarten, dass die Rauheitsmessung mit optischen 3D-Scannern taktile Methoden vom Markt verdrängen werden. Dennoch bleiben Anwendungsfälle für die taktile Messung erhalten, zumal die Investition in neue und moderne Messtechnik für jedes Unternehmen zum Kostenfaktor wird. Eine fachkundige Beratung hilft bei der Abschätzung, ob und wann eine Umstellung der Methodik zur Ermittlung der Rauheitswerte lohnt.

Externe Messexperten für die normgerechte Rauheitsmessung

Falls eine gelegentliche Messung von Stichproben nötig wird, stellt die Zusammenarbeit mit externen Messdienstleistern als Mess- und Analyseexperten eine lohnenswerte und praktikable Alternative dar. Spezialisten für die 3D-Messtechnik vertrauen auf optische Messgeräte im stationären und mobilen Einsatz, um eine flexible Rauheitsmessung nach Kundenbedarf zusichern.

Die Rauheitsmessung von qualifizierten Experten durchführen zu lassen, sichert zudem die normgerechte Durchführung und Dokumentation zu. Über die Rauheitsmessung hinaus kann eine fachkundige Beratung aufzeigen, welche Methoden der Oberflächenanalytik sich für die zukünftige Bestimmung der Rauheitswerte von Prüfteilen anbietet.